Аменова А.А., Смагулов Д.У., Достаева А.М.

РГП «Казахский национальный технический университете им. К.И. Сатпаева»,

Алматы, Казахстан

Оптимизация

состава новых промышленных экономнолегированных термостойких сплавов алюминия

Большинство промышленных алюминиевых сплавов

являются многокомпонентными и многофазными, поэтому для их анализа требуется

наличие соответствующих фазовых диаграмм, как минимум трех- и

четырехкомпонентных систем (а часто и более сложных) [1].

В настоящее время в массовом производстве изделий

из алюминиевых сплавов остро стоит проблема снижения стоимости конечной

продукции, что делает актуальным в

области металловедения повышение качества используемых на практике промышленных

сплавов и разработка новых экономнолегированных алюминиевых сплавов. При этом

новые сплавы, как минимум, не должны уступать по основным характеристикам

существующим аналогам. Повышение их качества и снижение стоимости может быть

достигнуто за счет следующих факторов: минимизация или полное устранение

дорогостоящих легирующих элементов; повышение допустимого уровня примесей;

упрощение технологического процесса (в частности, термообработки). Очевидно,

что для научно обоснованного выбора концентраций легирующих компонентов,

примесей и режимов термической обработки новых сплавов требуется достаточно

подробное исследование их фазового состава, структуры и свойств.

Однако следует отметить, что экспериментальное

построение (ФД) многокомпонентных металлических систем является очень трудоемкой

работой. Для их анализа требуются расчетные методики и современные

специализированные программные продукты.

Целью

настоящей работы является исследование фазовых равновесий в

системе Al–Cu–Mn–Zr и оптимизация составов новых жаропрочных алюминиевых

сплавов. С ускоренным развитием всех отраслей промышленного производства

Республики Казахстан, особенно, машиностроения, нефтегазовой отрасли,

металлургической промышленности потребность в алюминиевых сплавах в ближайшем

будущем будет резко возрастать.

Наиболее перспективным направлением в области создания легких, надежных

и долговечных деталей арматуростроения является применение жаропрочных

алюминиевых сплавов нового поколения и специальных защитных покрытий. Среди

стандартных алюминиевых сплавов наиболее высокими характеристиками

жаропрочности обладают сплавы на базе системы Al–Cu: литейные типа АМ5 (ГОСТ

1583-93) и деформируемые типа 1201, Д16, АК4-1 (ГОСТ 4784-97). Однако их

рабочие температуры не превышают 200-250°С, и повысить этот уровень в рамках

традиционного легирования представляется сложной задачей.

В качестве альтернативы промышленным сплавам типа 1201 и быстро

закристаллизованным типа 01419 в работах [2-8] была предложена принципиально

новая группа экономнолегированных термостойких алюминиевых сплавов (далее

АЛТЭК).

Основными легирующими компонентами в сплавах группы

АЛТЭК (также как и промышленных типа 1201), являются медь, марганец и цирконий.

В данной работе был проведен анализ четверной системы Al–Cu–Mn–Zr с

использованием современной программы расчета фазовых диаграмм Thermo – Calc,

для обоснованного выбора концентраций легирующих компонентов и режимов

термической обработки.

Результаты исследований. В работе использованы методы

термодинамического расчета с использованием современного програмного продукта Thermo-Calc, экспериментальные методы сканирующей электронной микроскопии и

количественной оценки фазового состава и структуры сплавов.

Анализ составов сплавов типа 1201 и АЛТЭК (таблица 1) показывает, что

первые имеет существенно более высокую концентрацию меди, но меньшие концентрации

марганца и циркония. Это различие в содержании легирующих компонентов и

определяет ключевую разницу между этими группами, что рассматривается ниже.

Учитывая, что первичные кристаллы интерметаллидов, которые в общем

случае нежелательны, образуются при сравнительно небольших концентрациях

переходных металлов, на первом этапе рассчитывали (с использованием базы данных

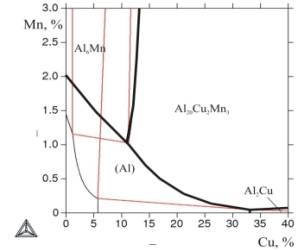

TTAL5) границы ликвидуса для тройной системы Al–Cu–Mn. Из рисунка 1а следует, что с увеличением в

сплаве содержания меди граница появления первичных кристаллов Mn-содержащих фаз (Al20Cu2Mn3 и Al6Mn) сдвигается в сторону меньших концентрации марганца. Этот результат

является первым доводом в пользу мало медистых сплавов АЛТЭК по сравнению со

сплавами типа 1201, содержащими более 6%Cu. Расчет границ солидуса также

показывает, что с повышением содержания меди однофазная область (Al) сильно сужается по

марганцу: от 1,4%Mn в двойной системе до 0,2%Mn при 5,7%Cu (рисунок 1б).

а б

Рисунок 1. Границы поверхностей ликвидуса (а) и солидуса в области

алюминиевого угла (б) в системе Al–Cu–Mn

Добавка циркония в двойные сплавы, как известно, приводит к образованию

фазы Al3Zr [1]. Хотя в литературе нет данных

по строению диаграммы Al–Cu–Mn–Zr, распределение фазовых областей в алюминиевом углу

этой четверной системы в твердом состоянии можно спрогнозировать, опираясь на

имеющуюся информацию. Четверные сплавы в зависимости от соотношения между

компонентами могут быть иметь следующий фазовый состав: (Al)+Al6Mn+Al3Zr (I);(Al)+Al6Mn+Al20Cu2Mn3+Al3Zr (II):(Al)+Al20Cu2Mn3+Al3Zr (III); (Al) +Al20Cu2Mn3+Al2Cu+Al3Zr (IV). Оптимальной, как это показано в [2], является область III.

Таблица 1 – Cостав некоторых деформируемых сплавов на основе системы Al-Cu-Mn-Zr

|

Марка |

Cu, % |

Mn, % |

Zr, % |

Другие |

|

12012 |

5,8–6,8 |

0,2–0,4 |

0,1–0,25 |

Ti, V |

|

Д201 |

6,0–7,0 |

0,4–0,8 |

0,2 |

Ti |

|

АА 22193 |

5,8–6,8 |

0,2–0,4 |

0,1–0,25 |

Ti,

V |

|

АЛТЭК4 |

1,2–2,4 |

1,2–2,2 |

0,15–0,6 |

Sc,

V |

1ОСТ , 2ГОСТ 4784-97, 3спецификация Алюминиевой Ассоциации (США), 4 пат.РФ № 2252975 (публ. 27.05.2005, бюл.№15)

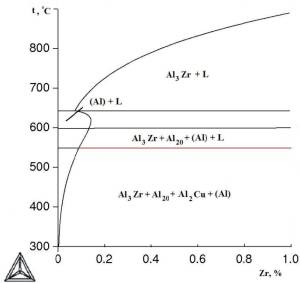

Известно, что цирконий сильно повышает температуру ликвидуса в двойных

сплавах. Расчет показывает, что наличие меди и магния мало сказывается на степени

этого повышения, что демонстрируют политермические разрезы, показанные на

рисунке 2, а также данные, приведенные в таблице 2.

Температуры ликвидуса (TL) и солидуса (TS) являются одними из

наиболее важных характеристик любого сплава. С помощью этих температур

определяют режимы термической обработки, температуры плавки и литья сплавов.

Результаты расчета значений TL и TS для некоторых сплавов системы Al–Cu–Mn–Zr приведены в таблице

2, из которого следует, что медь не сильно влияет на TL, но заметно снижает TS. С другой

стороны, добавка уже 0,4%Zr поднимает ликвидус выше 800 °C.

а

б

Рисунок 2. Политермические разрезы системы Al–Cu–Mn–Zr при переменном содержании

циркония: а) 2%Cu и 1,5%Mn; б) 6,5%Cu и 0,5%Mn

Таблица 2 –

Параметры кристаллизации характерных сплавов системы Al–Cu–Mn–Zr

|

Cu, % |

tL, °C |

tS, °C |

Фазы |

|

2 |

730 |

628 |

(Al) +Al20 +Al6 +Al3Zr |

|

5 |

731 |

576 |

(Al) +Al20 +Al3Zr |

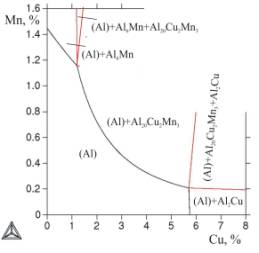

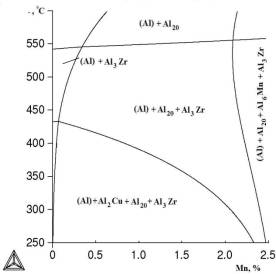

Рисунок 3.

Изотермический разрез системы Al–Cu–Mn–Zr при 0,4%Zr и 3000С: расчет для метастабильной фазы

Al3Zr (L12)

Из разреза при 0,4%Zr и 300 0С (рисунок 3) видна

последовательность изменения фазовых областей с повышением отношения Cu:Mn.

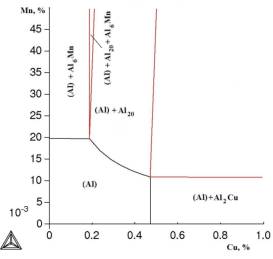

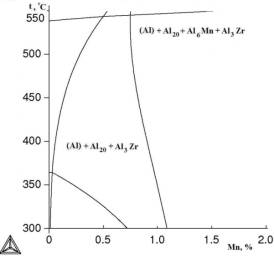

На рисунке 4 представлены политермические разрезы при переменных

содержаниях марганца и меди. Видно, что уменьшение концентрации меди с 2 до 1%

уменьшает вероятность образования фазы Al2Cu.

а б

Рисунок 4. Политермические разрезы системы Al–Cu–Mn–Zr при 0,4%Zr и переменном содержании

марганца: а) 2%Cu; б) 1%Cu: расчет для метастабильной фазы Al3Zr (L12)

Как видно из таблицы 2 небольшая добавка меди почти не влияет на

характер кристаллизации сплава. В неравновесных условиях кристаллизации

растворимость марганца в алюминии возрастает, а образование тройного соединения

подавляется. Поэтому в таких сплавах вместе с (Al) сосуществуют фазы Al2Cu и Al6Mn. После образования

первичных кристаллов (Al), происходит выделение фаз Al2Cu и Al20Cu2Mn3 по следующей реакции: L®(Al)+Al2C+Al20Cu2Mn3 при температуре 547 °С. С дальнейшим увеличением

концентрации меди существенных изменений не наблюдается.

Количественная информация по фазовому составу характерных сплавов при

350 и 540 0С приведена в таблице 3.

Таблица 3 – Фазовый состав сплава Al – Cu – Mn – Zr при 350 и 540°С, рассчитанный по

программе Thermo-Calc

|

Фаза |

% массовый |

% объемный |

Содержание компонентов, % |

|||

|

Al |

Cu |

Mn |

Zr |

|||

|

t = 350 °C |

||||||

|

(Al) |

85,74 |

88,72 |

99,1 |

0,86 |

0,02 |

0,008 |

|

Al20 |

11,53 |

8,95 |

64,89 |

15,28 |

19,82 |

0 |

|

Al2Сu |

2,70 |

2,3 |

46,36 |

53,63 |

0 |

0 |

|

Al3Zr |

0,04 |

0,02 |

47,01 |

0 |

0 |

52,98 |

|

Сплав |

100 |

100 |

Осн. |

|

|

|

|

t = 540 °C |

||||||

|

(Al) |

88,11 |

90,81 |

96,78 |

2,85 |

0,26 |

0,09 |

|

Al20 |

11,85 |

9,16 |

64,89 |

15,28 |

19,82 |

0 |

|

Al3Zr |

0,04 |

0,03 |

47,01 |

0 |

0 |

52,98 |

|

Сплав |

100 |

100 |

Осн. |

|

|

|

Выводы.

С использованием программы Thermo-Calc построены ряд политермических и изотермических

разрезов фазовой диаграммы системы Al–Cu–Mn–Zr в интервале составов сплавов: 2¸5%Cu, 1¸3%Mn, 0,4¸0,6%Zr, ост. Al. Проведен анализ фазового состава сплавов, определены оптимальные

содержания легирующих элементов. Предложены оптимальные составы новых

промышленных сплавов типа АЛТЭК.

Определены области концентраций и температур, при которых может быть

достигнуто максимальное количество дисперсоидов Al20Cu2Mn3, Al3Zr, Al6Mn и минимальное

количество фазы Al2Cu, которое соответствует наилучшей

жаропрочности сплавов.

Показано, что цирконий резко повышает температуру ликвидуса сплавов вне

зависимости от концентраций меди и марганца. Сплавы типа АЛТЭК необходимо выплавлять

при существенно более высоких температурах по сравнению с промышленными

сплавами.

Приведены оптимальные составы новых алюминиевых сплавов, которые

предназначены для получения фасонных отливок и деформированных полуфабрикатов

на имеющемся оборудовании. Приведены основные преимущества новых сплавов перед

марочными по совокупности эксплуатационных и технологических показателей.

БИБЛИОГРАФИЧЕСКИЙ

СПИСОК

1.

Мондольфо

Л.Ф. Структура и свойства алюминиевых сплавов.- М.: Металлургия (1979).

2.

Белов Н.А. Фазовый состав

алюминиевых сплавов: Научное издание. – М.: Изд. Дом МИСиС, 2009. – 392 с.

3.

Н.А. Белов,

А.Н. Алабин. Перспективные алюминиевые сплавы с добавками циркония и скандия.

Цветные металлы, 2007, №2, С.99-106.

4. Amenova

A.A., Toleuova A.R., Smagulov D.U. Prospecting aluminum alloys with zirconium and

scandium additives. Scientific magazine “Nauka and

studia”. №12 (43), 2011, ISSN 1561

– 6894, Poland. Section: Technical

science.86-92p.

5. Amenova

A.A., Toleuova A.R., Smagulov D.U. On the calculation and representation of

multicomponent systems. Scientific magazine “Nauka and studia”. December 2011, ISBN

978-966-8736-05-6, Poland, Przemysl.

6.

Белов Н.А., Алабин А.Н., Смагулов Д.У., Толеуова А.Р. Perspective aluminum alloys with increased

high-temperature strength for valve industry as a possible alternative to

steels and cast irons. Материалы

III Международной научно-технической конференции «Перспективные технологии,

материалы и оборудование в литейном производстве», 12-16 сентября 2011г.,

Украина, Краматорск, стр. 188-190.

7. Белов Н.А., Алабин А.Н., Толеуова А.Р. Comparative analysis of alloying additives

as applied to the production of heat resistant aluminum base wires Metal

Science and Heat Treatment, Vol. 53, Nos. 9 – 10, January, 2012, Impact –

factor 0,2, стр.

455 – 459.

8. Аменова А.А., Толеуова

А.Р., Белов Н.А., Смагулов Д.У. Расчет изотермических разрезов фазовой

диаграммы системы Al–Cu–Mn–Zr–Fe–Si. "Известие НАН РК". №6 (434),

2011. Раздел:

Методика и технология. г.Алматы. Стр.82-85.