Технические

науки/1. Металлургия

Д.т.н. Славин В.С., к.т.н. Смушкевич Л.Е.,

к.п.н. Норец А.И.

Магнитогорский государственный технический

университет, Россия

ЭФФЕКТИВНЫЕ ТЕХНОЛОГИИ ПРОИЗВОДСТВА ФАСОННЫХ

ПРОФИЛЕЙ ВЫСОКОЙ ТОЧНОСТИ

Применение роликовых волок в

процессах волочения фасонных профилей и холоднотянутой арматурной проволоки в

настоящее находит все более широкое распространение. Это связано с

преимуществами волочения в роликовых калибрах по сравнению с монолитными

волоками, обусловленными заменой трения скольжения на трение качения.

На протяжении ряда лет нами были

сконструированы и созданы различные конструкции роликовых волок бесстанинного

типа, в которых калибры образованы тремя и четырьмя роликами. На основе

проведенных исследований для волочения фасонных профилей с различной площадью

поперечного сечения от 0,5 до 1800 мм2 был построен параметрический

ряд волок с трех- и четырехроликоым калибром, а также со смещенными парами

роликов [1]. Для расширения сортамента и повышения точности выпускаемых изделий

за счет деформации металла по всему периметру заготовки были созданы сдвоенные

комплекты роликовых волок с трех- и четырехроликоым калибром.

Преимущества роликовых волок

бесстанинного типа перед существующими аналогами заключается в высокой жесткости

калибра, обеспечивающей требуемую точность получаемых изделий, и компактности

разработанных конструкций, которая позволяет использовать существующее

волочильное оборудование без существенной реконструкции.

Кроме того, разработанные

конструкции роликовых волок позволяют создавать разнообразные двух- и трехступенчатые

компоновочные схемы волочения с применением монолитных волок:

- роликовая волока – роликовая

волока;

- роликовая волока – монолитная

волока;

- монолитная волока – роликовая

волока;

- роликовая волока – роликовая

волока – монолитная волока,

что обеспечивает использование преимуществ

обоих разновидностей волочения.

Сдвоенные комплекты волок в

сочетании только с трех- или четырехроликовых калибров часто используют для

получения профиля круглого сечения из круглой заготовки, холоднотянутой

арматурной проволоки с повышенными требованиями к цилиндричности профиля. В

некоторых случаях повысить технологичность получения фасонных профилей сложной

формы позволит сочетание трех- и четырехроликового калибров.

Преимущества построения

разнообразных экономически эффективных компоновочных схем волочения рассмотрим

на примерах получения калиброванного шестигранного проката по ГОСТ 8560-78 из

круглой заготовки и провода контактного из меди и ее сплавов по ГОСТ 2584-86.

В настоящее время метизной

промышленностью для производства калиброванного шестигранного проката используются

различные технологические процессы. Наибольшее распространение получил способ

волочения в монолитных волоках. В качестве заготовки используют горячекатаный

шестигранный прокат или круглую заготовку.

При использовании горячекатаного

шестигранного подката готовое изделие, как правило, получают за один проход

волочения. Низкая экономическая эффективность связана: с высокой стоимостью

заготовки, относительно невысокой стойкостью дорогостоящего инструмента (по

сравнению с волочением калиброванного круга) и необходимостью «замораживания»

оборотных средств при приобретении специальной заготовки на весь ассортимент,

как по типоразмерам, так и по маркам стали. Применение унифицированной

заготовки круглого сечения снижает затраты на ее приобретение и хранение,

однако в этом случае значительно повышаются технологические расходы, так как

готовое изделие получают за несколько проходов. При этом для некоторых металлов

требуется дополнительный отжиг и подготовка поверхности к волочению.

Одним из эффективных способов

устранения перечисленных выше недостатков является применение волочения в волоках

с многороликовым калибром. На метизных заводах черной металлургии используются

разнообразные технологические схемы получения калиброванного шестигранного

проката с применением роликовых волок различной конструкции из заготовки

круглого сечения.

На заводе ОАО «Днепроспецсталь»

предчистовые размеры шестигранного профиля поучают в закрытом калибре роликовой

волоки с трехвалковым калибром, а чистовой проход осуществляют в монолитных

волоках [2]. Однако применение калибра закрытого типа накладывает

дополнительные ограничения на допуски размеров используемой заготовки, так как

при переполнении калибра на поверхности промежуточного профиля могут появляться

дефекты в виде «усов», а при незаполнении калибра возможна недостаточная проработка

граней готового профиля.

На ОАО «Златоустовский

металлургический комбинат» по технологии, разработанной сотрудниками ЮУрГУ, формирование

предчистовых размеров шестигранного профиля из круглой заготовки осуществляют в

волоке со смещенными парами роликов, а чистовые размеры – в монолитной волоке

[3]. При этом волочение может осуществляться в одном проходе с получением

чистовых размеров или раздельно за два прохода. Система калибров роликовой

волоки представляет собой ромб в первой паре валков и гладкую бочку во второй

паре валков. Недостатками данного технологического процесса является нестабильность геометрических

размеров по описанной окружности профиля из-за системы калибров и снижение

физико-механических свойств готового изделия из-за неравномерности ступенчатой

схемы деформации.

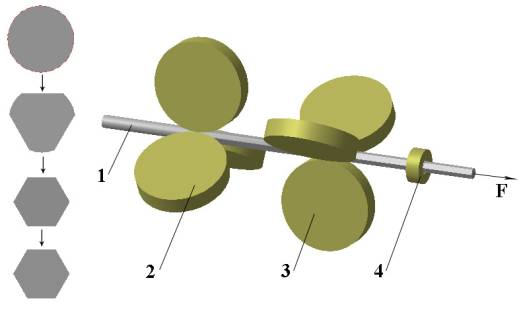

Наиболее эффективной, на наш

взгляд, является трехступенчатая схема деформации с применением трехроликовых

калибров в одном проходе (рис. 1). Формирование предчистовых размеров

шестигранного профиля из круглой заготовки осуществляется в трехроликовых

калибрах первой 2 и второй 3 ступени деформации, построенных по системе:

треугольник – треугольник с поворотом вокруг оси волочения на угол 600.

Чистовые размеры готового изделия формируются в монолитной волоке 4 третьей

ступени деформации одного прохода. Преимущество данной схемы заключается в

равномерном распределении обжатий между первыми ступенями деформации, что

обеспечивает повышение физико-механических свойств металла готового изделия.

Система построения калибров первых двух ступеней деформации треугольник –

треугольник делает ее малочувствительной к выбору диаметра исходной заготовки,

а суммарная деформация (достигающая 40-45%) ограничивается требованиями к

физико-механическим свойствам готового изделия. Противонатяжение, создаваемое

деформацией металла на первых двух ступенях формоизменения заготовки, обеспечивает

повышение стойкости монолитной волоки и значительное снижение энергозатрат.

Рис. 1. Схема

трёхступенчатого деформирования за один проход

Для реализации разработанной

технологической схемы получения калиброванного шестигранного проката применительно

к условиям ОАО «ММК-Метиз» был разработан сдвоенный комплекты роликовых волок

бесстанинного типа на линии волочения и отделки прутков 1026 и 1028 ИЗТМ. При

этом на линии 1026 предусматривалось получение калиброванного шестигранного

проката с размерами «под ключ» от 8 до 17 мм (рис.2), а на линии 1028 – с

размерами «под ключ» от 18 до 27 мм. Роликовые волоки бесстанинного типа

обладают незначительными габаритными размерами (сопоставимыми с размерами

монолитных волок) и высокими техническими характеристиками [1].

Рис. 2. Линия волочения и отделки прутков

1028 ИЗТМ с установкой сдвоенного комплекта роликовых волок бесстанинного типа

Опыт работы при производстве

калиброванного шестигранного проката по ГОСТ

8560-78 с применением разработанной схемы формоизменения круглой

заготовки и роликовых волок бесстанинного типа подтвердил ее экономическую

эффективность и жизнеспособность [4].

Рассмотрим построение новой

компоновочной схемы волочения провода контактного из меди и ее сплавов по ГОСТ

2584-86.

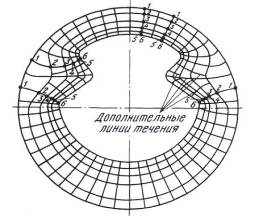

Традиционная известная схема

производства провода контактного (рис. 3) представляет формирование готового

изделия за пять проходов [5].

Рис. 3. Традиционная схема производства

провода контактного

Значительное количество переходов

связано с высокими локальными деформациями, в которые затруднена подача

смазочных материалов с вытекающими последствиями: низкая стойкость инструмента,

снижение качества готового изделия, высокие энергетические затраты. При этом

для обеспечения требуемой точности в каждом проходе должно соблюдаться жесткое

ориентирование заготовки, что предопределяет усложнение технологического

процесса.

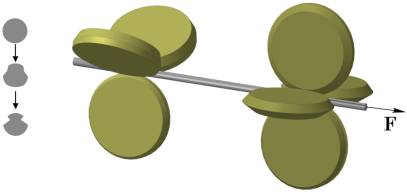

Наиболее эффективной при

волочении провода контактного из меди и ее сплавов является двухступенчатая компоновочная

схема с применением волок с трех- и четырехроликовым калибром (рис. 4), которая

обеспечивает формирование готового профиля за один проход. При этом на первой

ступени деформации получают предчистовой профиль грушевидной формы, а на второй

ступени деформации получают готовый профиль с чистовыми размерами.

Рис. 4. Двухступенчатая компоновочная схема

получения провода контактного из меди и ее сплавов

Проведенные лабораторные

исследования на примере Формирования профиля МФ-100 по ГОСТ 2584-86 из круглой

заготовки показали, что предложенная компоновочная схема позволяет повысить

физико-механические свойства готового изделия, значительно увеличить стойкость

волочильного инструмента и снизить энергетические затраты.

Таким образом, на примерах

получения калиброванного шестигранного проката и провода контактного из меди и

ее сплавов представлена технологическая и экономическая целесообразность

построения разнообразных компоновочных схем волочения фасонных профилей с

применением роликовых волок бесстанинного типа.

Литература:

1. Славин В.С. Роликовые волоки

бесстанинного типа: монография / В.С. Славин. – Магнитогорск: МаГУ, 2010. -169

с.

2. Эффективная технология производства шестигранной

калиброванной стали из круглого подката / А.Г. Маликов, Ю.А. Демура, Т.В. Зубко

и др. // Сталь. – 1992. - №9. – С. 65-67.

3. Освоение производства шестигранных прутков из

легированных сталей / В.С. Кольчак, А.В. Рыбкин, Л.А. Никитина и др.// Сталь. –

2002. - №5. – С. 36-37.

4. Славин,

В.С. Комбинированная технологическая схема производства калиброванного шестигранного

проката / В.С. Славин,

С.М. Вершигора, В.С. Пантелеев // Сталь. – 2007. – № 2. – C. 91-93.

5. Ерманок, М.З. Волочение цветных металлов и сплавов /

М.З. Ерманок, Л.С. Ватрушин. – М. : Металлургия, 1988. – 288 с.