Технические науки/3.

Отраслевое машиностроение

Д.т.н. Карелин И.Н.

Исследовательская группа «Ресурс», Россия

Д.ф-м.н., профессор Седых

В.Д.

Российский государственный

университет нефти и газа имени И.М.Губкина

Доцент Седых Л.В.

Национальный исследовательский

технический университет «Московский институт стали и сплавов»

Теория и практика изобретения износостойкого отвода стального

трубопровода

Неизбежность

содержания в потоках рабочих сред механических и коррозионно-активных примесей

является исключительно негативным фактором эксплуатации нефтегазового

оборудования. И прежде всего данная неизбежность обусловлена отсутствием, либо

низкой эффективностью существующих призабойных фильтров. В продукции

нефтегазовых скважин помимо компонентов нефтегазоносного коллектора отмечается

наличие целого ряда механических примесей иного происхождения (результат

коррозии и эрозии материалов оборудования, минеральные пыли, содержимое

различного рода фильтров, сварочный шлам). Эксплуатация нефтегазового

оборудования в таких условиях сопряжена с повышенной вероятностью возникновения

отказов по причине абразивной эрозии, приводящей к разгерметизации оборудования

относительно атмосферы. Последствия общеизвестны: от нарушения нормального

режима функционирования оборудования до аварий различной степени тяжести для

работающего персонала и окружающий среды.

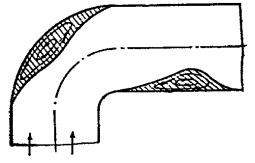

Наиболее

характерным примером такого отказа является образование свища в стенке

крутоизогнутого отвода стального трубопровода обвязки оборудования системы

очистки природного газа (рис. 1). Специалистами гидрогазодинамики

давно установлено [1],

что причина таких явлений кроется прежде всего в

Рис.1.

Мелкоразмерный отвод стального трубопровода в оборудовании подземного хранилища

природного газа.

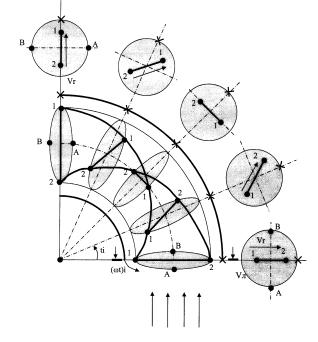

повышенном

гидросопротивлении потоку, каковым является непосредственно сама конструкция

изделия, предназначенная для изменения направления потока. В совокупности с

низким качеством обтекаемых поверхностей это выражается в появлении зон

повышенной турбулентности (рис.2), ответственных, особенно при наличии

механических загрязнений в потоке, за ускоренное разрушение стенки

Рис.2. Схема зон

завихрений газового потока в колене трубопровода.

отвода. Ведь

государственный стандарт на эти изделия [2] отображает технологическую

специфику их изготовления (гибка «на роге») и допускает наличие гофров (не

более 0,03D, где D – наружный диаметр

торца отвода) на внутренней, т.е. обтекаемой поверхности.

На решение данной проблемы, казалось бы, простейшего изделия

направлено достаточно большое количество отечественных и зарубежных изобретений

[3-6]. Однако ввиду технологической сложности их реализации в обвязочных

трубопроводах оборудования до сих пор применяются два наиболее приемлемых

решения: замена отвода на новый (при наличии) и заваривание свища стальной

накладкой (рис.3). Понятно, что качество внутренней поверхности отвода после

заваривания не улучшается.

Рис.3. Заваренный свищ в

трубопроводе обвязки оборудования очистки природного газа на подземном

хранилище.

С целью изменения газодинамической ситуации в проточной

части отвода в пользу увеличения его долговечности в абразивосодержащих рабочих

средах Исследовательской группой «Ресурс» (г. Москва) совместно со

специалистами авиационной и газовой промышленности России

была разработана конструкция специальной лопатки [7].

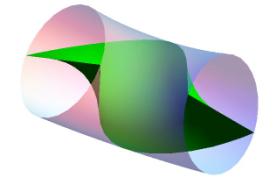

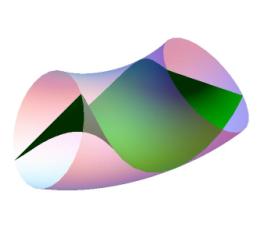

Последняя

геометрически представляет собой разомкнутую ленту Мёбиуса, выполненную из

стальной полосы. В основу разработки положен известный принцип разделения

функций элементов трубопроводов абразивосодержащих сред [8]. На лопатку

возложена функция защиты стенки отвода трубопровода от абразивной эрозии за

счет рассеяния векторов скорости твердой фазы несущего потока в опасной зоне.

Этот ожидаемый эффект обусловлен специфическим видом поверхности лопатки.

Теоретическое исследование влияния различных вариантов

исполнения лопатки крутоизогнутого (с углом поворота 90ᴼ) отвода

трубопровода на ее эффективность в плане долговечности изделия и гидравлических

характеристик его проточной части позволило принять оптимальным по данным критериям

вариант исполнения лопатки с углом закрутки 180ᴼ (рис. 4). Немаловажным

Рис.4. Схема оптимальной

геометрии лопатки.

положительным фактором в

этом изделии является размещение лопатки в отводе большего диаметра условного

прохода, нежели прямолинейные участки трубопровода, куда врезается этот отвод,

что позволяет заметно снизить скорость агрессивного потока. А это еще в большей

степени снижает скорость абразивной эрозии.

Математически, поверхность выбранного варианта исполнения

лопатки и ее свойства описываются следующим образом.

Рассмотрим трехмерное пространство с декартовыми

координатами ![]() (рис.5). В

горизонтальной плоскости

(рис.5). В

горизонтальной плоскости ![]() проведем окружность

проведем окружность ![]() радиуса

радиуса ![]() с центром в начале

координат

с центром в начале

координат ![]() . Часть

. Часть ![]() окружности

окружности ![]() , состоящая из точек с неотрицательными координатами

, состоящая из точек с неотрицательными координатами ![]() , задается формулами

, задается формулами

![]() (1)

(1)

Пусть ![]() – вертикальная

плоскость, проходящая через ось

– вертикальная

плоскость, проходящая через ось ![]() и точку

и точку ![]() дуги

дуги ![]() . Введем в плоскости

. Введем в плоскости ![]() декартову систему

координат

декартову систему

координат ![]() с началом в точке

с началом в точке ![]() , где

, где

ось ![]() определяется

вектором

определяется

вектором ![]() . В плоскости

. В плоскости ![]() проведем отрезок

проведем отрезок ![]() длины

длины ![]() , где

, где ![]() , так, что:

, так, что:

Рис.5. Аналитическое

представление формообразования поверхности лопатки.

- точка ![]() является серединой

отрезка

является серединой

отрезка ![]() ;

;

- если точка

![]() лежит на оси

лежит на оси ![]() , то отрезок

, то отрезок ![]() лежит в плоскости

лежит в плоскости ![]() ;

;

- при

равномерном вращении точки ![]() вокруг точки

вокруг точки ![]() по направлению от

оси

по направлению от

оси ![]() к оси

к оси ![]() отрезок

отрезок ![]() вращается вокруг

точки

вращается вокруг

точки ![]() по направлению от

оси

по направлению от

оси ![]() к оси

к оси ![]() с вдвое большей

угловой скоростью (на рис. 5 изображены две кривые, которые заметаются концами

отрезка

с вдвое большей

угловой скоростью (на рис. 5 изображены две кривые, которые заметаются концами

отрезка ![]() при его движении в

пространстве).

при его движении в

пространстве).

Отрезок ![]() , проходящий через точку

, проходящий через точку ![]() , задается формулами:

, задается формулами:

![]() (2)

(2)

Поэтому объединение ![]() отрезков

отрезков ![]() по всем точкам

по всем точкам ![]() дуги

дуги ![]() является

параметризованной поверхностью

является

параметризованной поверхностью

![]() (3)

(3)

![]()

Она и есть поверхность

выбранного варианта исполнения лопатки.

Легко

видеть, что поверхность ![]() может быть задана

неявно уравнением

может быть задана

неявно уравнением

![]() . (4)

. (4)

Это уравнение задает в

пространстве алгебраическую поверхность 6-й степени. Поскольку градиент функции

![]() (5)

(5)

определен и не равен

нулю во всех точках ![]() , не лежащих на оси

, не лежащих на оси ![]() , то

, то ![]() – гладкая

поверхность.

– гладкая

поверхность.

Гауссова кривизна поверхности ![]() вычисляется по

формуле

вычисляется по

формуле

![]() (6)

(6)

Она отрицательна всюду,

причем ее абсолютная величина отделена от нуля:

![]() (7)

(7)

Поверхность ![]() лежит внутри тора, образованного окружностями

радиуса

лежит внутри тора, образованного окружностями

радиуса ![]() , имеющими центр на окружности

, имеющими центр на окружности ![]() и лежащими в

вертикальных плоскостях, проходящих через ось

и лежащими в

вертикальных плоскостях, проходящих через ось ![]() Часть

Часть ![]() этого тора,

состоящая из точек с неотрицательными координатами

этого тора,

состоящая из точек с неотрицательными координатами ![]() , задается формулами

, задается формулами

![]() (8)

(8)

![]()

Края

![]() (9)

(9)

![]()

поверхности ![]() принадлежат

поверхности

принадлежат

поверхности ![]() , т.е. лопатка

, т.е. лопатка ![]() вписана в

крутоизогнутый отвод

вписана в

крутоизогнутый отвод ![]() (рис.6).

(рис.6).

Такова теория.

На практике

только на этапе окончания действия патента РФ на изобретение модернизированного

крутоизогнутого отвода трубопровода инициативу изготовления опытного образца

изделия проявил один из вновь организованных российских машиностроительных

заводов. Заводу были переданы все авторские рекомендации, после чего был изготовлен

опытный образец (рис.7), который со всеми требуемыми документами (сертификаты

на материал, детали и сварочные

Рис.6. Ракурсы вписанной

теоретической лопатки в теоретический отвод.

Рис.7. Испытуемый

модернизированный крутоизогнутый отвод стального трубопровода.

электроды) был

переправлен на эксплуатационные испытания.

Эксплуатационники

восприняли изложенную им цель и методику испытаний, как необходимость

отработать модернизированный отвод до функционального отказа. Результат был

получен (рис.8) и первая реакция эксплуатационников на такой отказ

модернизированного отвода понятна: модернизированный отвод не лучше

безлопаточного, т.е. изобретение неэффективно.

Тем не менее, видимый на рисунке результат однозначного

ответа на вопрос эффективности модернизированного отвода не дает. Во-первых,

отвод был ус-

Рис.8. Внешний вид

модернизированного отвода после испытаний.

тановлен на

равнопроходный трубопровод, т.е. без установки на прямолинейные участки

трубопровода меньшего, чем в отводе диаметра условного прохода. А это значит

без погашения скорости потока. Во-вторых, время появления свища в стенке

модернизированного отвода не фиксировалось и не сравнивалось с аналогичным

временем безлопаточного отвода.

Отверстия в

стенке отвода и в лопатке, как результат абразивной эрозии, расположены

аналогично свищу безлопаточного отвода в области угла симметрии крутоизогнутого

отвода (т.е. 45ᴼ). Даже предполагая, что лопатка и стенка отвода

изнашивались потоком одновременно, логичным представляется вывод о том, что

один и тот же поток будет изнашивать две стенки (лопатки и отвода) дольше, чем

одну стенку в стандартном отводе.

Вместе с тем место свища в модернизированном отводе

свидетельствует об отсутствии предполагаемого воздействия лопатки на газодинамическую

ситуацию в опасной зоне отвода. А это потребовало более тщательного изучения

геометрии изготовленной на заводе лопатки и, соответственно, технологии ее

изготовления. Визуальное освидетельствование лопатки заводского изготовления

позволило выявить наличие на ее поверхности участка нулевой гауссовой кривизны

(рис. 10).

Действительно, хорошо видно, что на этой детали имеется

большая область такая, что деталь лежит (по меньшей мере, локально) с одной

стороны от любой

Рис.9. Фактически

изготовленные на заводе лопатка и отвод.

своей касательной

плоскости в точках области. Гауссова кривизна поверхности в таких точках

неотрицательна. На самом деле она равна нулю, поскольку вблизи таких точек

деталь касается плоскостей по целым отрезкам.

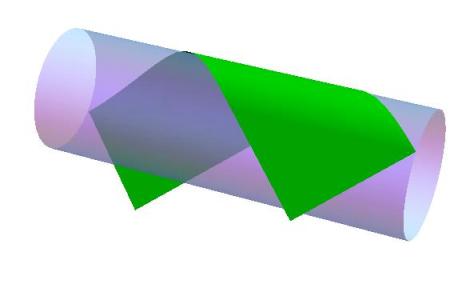

Следовательно,

изготовленная на заводе лопатка получена простым изгибанием плоской

прямоугольной пластины, например, обмоткой пластины вокруг цилиндра (рис.10).

Однако поверхность ![]() не может быть

получена такой операцией.

не может быть

получена такой операцией.

Рис.10. Вариант

получения геометрии заводской лопатки.

В самом деле, изгибанием гладкой поверхности называется

такая ее деформация, при которой не меняются длины лежащих на поверхности

кривых. Гауссова кривизна поверхности не меняется при изгибании. Гауссова кривизна

плоскости (а также цилиндрической и конической поверхностей) равна нулю. Но

гауссова кривизна поверхности ![]() , как следует из формулы (6), всюду отрицательна.

, как следует из формулы (6), всюду отрицательна.

Таким образом, изготовленная и испытанная в эксплуатации

лопатка «похожа» на поверхность ![]() , но таковой не является. На практике деталь, имеющая форму

поверхности

, но таковой не является. На практике деталь, имеющая форму

поверхности ![]() , не может быть изготовлена из плоской пластины без

существенного растяжения материала. Причем растяжение действительно должно быть значительным, поскольку абсолютная

величина гауссовой кривизны поверхности

, не может быть изготовлена из плоской пластины без

существенного растяжения материала. Причем растяжение действительно должно быть значительным, поскольку абсолютная

величина гауссовой кривизны поверхности ![]() отделена от нуля,

что хорошо видно из формулы (7).

отделена от нуля,

что хорошо видно из формулы (7).

Именно такая схема деформирования (т.е. одновременная гибка

и закрутка стальной полосы в горячем или холодном состоянии, сопровождающаяся

растяжением стали) и была предложена заводу [9]. Завод же выбрал «путь

наименьшего сопротивления». И получилось, что в проточной части отвода

располагался цилиндрический стальной желоб под углом 45ᴼ к вектору

скорости потока во входном (или выходном) конце отвода. Другими словами,

дополнительная стальная цилиндрическая стенка располагалась условно параллельно

опасной зоне отвода. А из теории абразивной эрозии конструкционных материалов

определенно следует, что углы атаки воздействующего загрязненного потока в

диапазоне 30ᴼ-60ᴼ для стальных поверхностей соответствуют

максимальной скорости изнашивания.

В целом

полученный результат свидетельствует о необходимости более ответственного

подхода изготовителей инновационной техники к осваиваемой технологии и методике

испытаний, а авторский надзор не теряет своей актуальности.

В настоящее

время данный модернизированный крутоизогнутый отвод трубопровода включен в

номенклатурный перечень освоения отечественных инноваций газонефтяного

машиностроения венчурной фирмы ООО «Передовые газовые технологии» (г. Москва).

Основной задачей указанной фирмы помимо финансовой перспективы является

создание высококачественного нефтегазового оборудования. Глубокое понимание

специалистами фирмы специфики данной разработки не ограничивается только

сложностью геометрии лопатки и технологии ее изготовления. Прорабатывается

также материаловедческий аспект проблемы. Внимание специалистов акцентировано

на изготовлении полиматериальной конструкции лопатки с применением наиболее

прочных и износостойких углепластиков.

Литература:

1.

Повх

И.Л. Аэродинамический эксперимент в машиностроении. Л., «Машиностроение»,

Ленингр. отд-ние, 1974, 480 с.

2. ГОСТ 17380-2001: Детали трубопроводов бесшовные

приварные из углеродистой и низколегированной стали. Общие технические условия.

П. 5.1.3.5.

3.

Зарянкин

А.Е., Жиргалова Т.Б., Осинцев В.В. Трубопровод. А.с. СССР №879126, 1981, 2 с.

4.

Леон

Левэн. Фитинг для трубопровода. А.с. СССР №476762,1975, 2 с.

5.

Сельницын

М.Г., Лупин В.А., Камерлохер П.А. Износостойкое биметаллическое трубное колено.

А.с. SU 1492171 A1, 1989, 3с.

6.

Червяков

И.Б. и др. Отвод пневмотранспортного трубопровода. А.с. SU

1562580 A1, 1990, 3с.

7.

Карелин

И.Н. Закономерность в борьбе с износом элементов газонефтяных трубопроводов. –

Трубопроводная арматура и оборудование, 2006, №6, с.100-103.

8. Карелин И.Н. Принцип

разделения функций в конструкциях износостойких элементов трубопроводов. -

Химическое и нефтегазовое машиностроение, 2007, №5, с.36-39.

9. Карелин И.Н. Расчет

технологических параметров при изготовлении защитной лопатки стального

трубопровода. - Химическое и нефтегазовое машиностроение, 2008, №6, с. 9-11.