Технические

науки/4. Транспорт

Д.т.н.,

доцент Шарифуллин С.Н., к.т.н., доцент Вячин П.Ю.

Филиал

Казанского (Приволжского) федерального университета в г. Чистополе, Россия

ВОЗМОЖНОСТИ ВЫСОКОЭФФЕКТИВНЫХ

ТЕХНОЛОГИЙ В ВОССТАНОВЛЕНИИ ПЛУНЖЕРНЫХ ПАР ТОПЛИВНЫХ НАСОСОВ ВЫСОКОГО ДАВЛЕНИЯ АВТОТРАКТОРНЫХ ДИЗЕЛЬНЫХ ДВИГАТЕЛЕЙ

В работе [1] было обосновано, что безотказность

и долговечность топливных насосов высокого давления (ТНВД) дизельных

двигателей, в первую очередь, зависит от ресурса их плунжерных пар. К

сожалению, качество изготовления отечественных плунжерных пар таково, что их

ресурс не превышает 3-х тысяч мото-часов, тогда как у зарубежных аналогов он

достигает 12 тысяч и более. Как было показано в [2], ресурс плунжерных пар

определяется развиваемым ими давлением и износостойкостью сопрягаемых деталей.

Развиваемое плунжерной парой давление непосредственно зависит от зазора между

втулкой и плунжером. Чем меньше этот зазор, тем выше развиваемое плунжерной

парой давление, следовательно, тем больше ресурс ее работы. Зазор в

отечественных плунжерных парах составляет порядка 1,5 – 2,0 мкм, а в зарубежных

– одного мкм и менее. Кроме того, износостойкость отечественных плунжерных пар

в 1,5 – 2,0 раза ниже износостойкости зарубежных. Исследования показали [2, 3],

что достижение ресурса зарубежных аналогов плунжерных пар возможно производя

ионно-плазменное напыление нитрида титана на рабочую поверхность плунжера.

В данной статье рассмотрена возможность создания

другого вида плазменного покрытия на рабочей поверхности плунжера. Нанесение

покрытия производили на плазменной установке УФПУ–111, разработки НПФ

«ПЛАЗМАЦЕНТР». Она обеспечивает нанесение покрытий на основе оксикарбонитрида

кремния [4]. Эти покрытия относятся к классу алмазоподобных и обладают высокой износостойкостью,

химической инертностью и малым коэффициентом трения. По этим параметрам они

несколько превышают покрытия из нитрида титана [4, с. 376]. Кроме того,

плазменные безвакуумные тонкопленочные покрытия являются диэлектрическими. Это

позволяет исключить вероятность схватывания высокоточных подвижных соединений

при точечных перегревах поверхности детали.

Для экспериментов были выбраны 4 новые

плунжерные пары ТНВД модели 33-02 двигателя автомобиля КамАЗ 5320. С таким же

успехом плунжерные пары могли быть и восстановленными. Параметром для замера

выбрали гидроплотность плунжерных пар. Замер производили на приборе КП-1640А.

Усилие давления на торец плунжера зависит от массы груза и места его

расположения на рычаге прибора. В нашем случае груз и место его расположения на

рычаге прибора были выбраны таким образом, чтобы усилие давления на торец

плунжера составлял 500 Н. Результаты замеров гидроплотности плунжерных пар до и

после нанесения плазменного покрытия на рабочую поверхность плунжера

представлены в табл. 1. Здесь на плунжерах с номерами 1 и 2 толщина покрытия

составляла порядка

Таблица

1 – Гидроплотности плунжерных пар до и после плазменного покрытия на рабочую

поверхность плунжера, с

|

Состояние

поверхности плунжера |

Номера плунжеров |

|||

|

1 |

2 |

3 |

4 |

|

|

Исходное |

15 |

18 |

20 |

16 |

|

С

плазменным покрытием |

28 |

30 |

140 |

120 |

0,5

мкм, а с номерами 3 и 4 порядка 1,0 мкм. Однако надо иметь в виду, что полное

исключение зазора в сопрягаемых поверхностях рабочих деталей плунжерной пары за

счет покрытия чревато последствиями. В частности это стало ясно по плунжерам с

номерами 3 и 4. При температуре окружающей среды в 25 °С движение плунжеров по

втулкам происходило со скольжением, а при температуре 10 °С произошло их

заклинивание. Следовательно, при отработке технологии нанесения плазменного

покрытия необходимо учесть этот фактор. Из приведенной таблицы видно, что

плазменные безвакуумные тонкопленочные покрытия позволяют в несколько раз

увеличить гидроплотность плунжерных пар как новых, так и восстановленных.

Имеется связь между величиной зазора в

плунжерной паре и утечкой топлива через зазор при активном ходе плунжера. Она может

быть

выражена формулой [5]:

Q =  (1)

(1)

где Q – секундное количество

топлива, протекающего в кольцевой зазор; ![]() - диаметр

плунжера;

- диаметр

плунжера; ![]() - перепад давления;

- перепад давления; ![]() - радиальный зазор в плунжерной паре;

- радиальный зазор в плунжерной паре; ![]() - абсолютная вязкость топлива;

- абсолютная вязкость топлива; ![]() - длина уплотняющей

- длина уплотняющей

поверхности.

Из приведенной формулы видно, что наличие на

рабочей поверхности плунжера плазменного безвакуумного тонкопленочного покрытия

позволяет в 1,5 – 2,0 раза уменьшить радиальный зазор в плунжерной паре. Это

соответствует примерно 6-ти кратному увеличению гидроплотности плунжерной пары

за счет плазменного безвакуумного тонкопленочного покрытия.

В работе [2] определена эмпирическая зависимость

между развиваемым плунжерной парой давлением р и ее гидроплотностью t

, (2)

, (2)

где ![]() – исходная плотность;

р0 – исходное

давление (развиваемое плунжерной парой давление при

– исходная плотность;

р0 – исходное

давление (развиваемое плунжерной парой давление при ![]() ); р - развиваемое

плунжерной парой давление при

); р - развиваемое

плунжерной парой давление при ![]() .

.

Из выражения (2) следует, что при 6-ти кратном

увеличении гидроплотности плунжерной пары разность ![]() составит 50 МПа. В

нашем случае

составит 50 МПа. В

нашем случае ![]() и р0 соответствуют

гидроплотности и развиваемому плунжерной парой давлению с плазменным покрытием

на плунжере, а р и

и р0 соответствуют

гидроплотности и развиваемому плунжерной парой давлению с плазменным покрытием

на плунжере, а р и ![]() – гидроплотности и

развиваемому плунжерной парой давлению без покрытия на плунжере (заводская

плунжерная пара). Нормальное развиваемое давление заводской плунжерной пары

составляет порядка 110 МПа. Тогда развиваемое плунжерной парой давление с

плазменным покрытием на плунжере будет иметь давление

– гидроплотности и

развиваемому плунжерной парой давлению без покрытия на плунжере (заводская

плунжерная пара). Нормальное развиваемое давление заводской плунжерной пары

составляет порядка 110 МПа. Тогда развиваемое плунжерной парой давление с

плазменным покрытием на плунжере будет иметь давление

160

МПа.

В работе [2] также получен закон изменения

развиваемого плунжерной парой давления от наработки

![]() = 0,1(р0 – р) + 1, (3)

= 0,1(р0 – р) + 1, (3)

где A – постоянная,

характеризующая влияние начальной плотности; k –

коэффициент,

учитывающий интенсивность износа плунжерных пар; t –

продолжительность

эксплуатации.

Переходя от плунжерной пары к ТНВД и учитывая,

что его наработка определяется ресурсом работы плунжерных пар по формуле (3)

можно найти и ресурс работы ТНВД tн

![]() =

=  , (4)

, (4)

где ![]() – предельно

допустимое в эксплуатации давление плунжерной пары.

– предельно

допустимое в эксплуатации давление плунжерной пары.

Для отечественных ТНВД ![]() = 20 МПа. В работе [2] было показано, что закономерность

изменения эксплуатационной характеристики ТНВД от наработки сохраняется и его

ресурс зависит от развиваемого плунжерной парой давления и интенсивности ее износа. Используем

разработанную в работе [2] теоретическую модель для построения эксплуатационной

характеристики ТНВД с плазменным безвакуумным тонкопленочным покрытием рабочей

поверхности плунжера и развиваемым плунжерной парой давлением 110 МПа. Возьмем

за базовую модель топливный насос модели 33-02 двигателя автомобиля КамАЗ 5320

с заводскими плунжерными парами. По экспериментальным данным ресурс этого ТНВД

3000 мото-часов при исходном развиваемом плунжерной парой давлении 70 МПа.

Пусть для базовой модели ТНВД коэффициент, учитывающий интенсивность

изнашивания плунжерных пар равен единице, k = 1. Из формулы (4)

найдем постоянную А: lg А = 2.6·10-4 или

А = 100,00026. Данная постоянная А не будет менять свою величину,

т.к. первоначальное значение параметра ТНВД не зависит от состояния плунжерной

пары (оно задается оператором). Детали рассматриваемой плунжерной пары

изготовлены из материала ШХ15. Из [4, с. 373] следует, что соотношение

интенсивностей изнашивания материала ШХ15 и плазменного безвакуумного

тонкопленочного покрытия равно 2,0. Тогда используя формулу (4) находим ресурс

работы ТНВД с новым плазменным покрытием. Он равен 9046 мото-часам. Далее

используя разработанную теоретическую модель, строим характеристику ТНВД с

плунжерными парами, плунжера которых имеют плазменное безвакуумное тонкопленочное

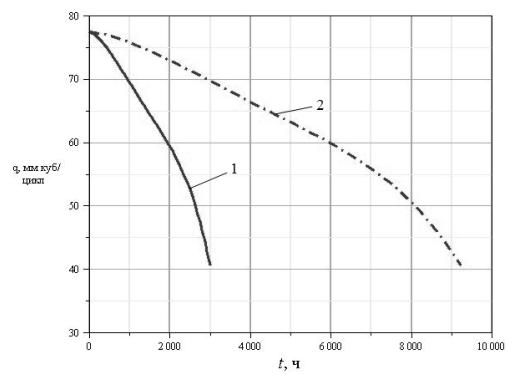

покрытие (Рис. 1).

= 20 МПа. В работе [2] было показано, что закономерность

изменения эксплуатационной характеристики ТНВД от наработки сохраняется и его

ресурс зависит от развиваемого плунжерной парой давления и интенсивности ее износа. Используем

разработанную в работе [2] теоретическую модель для построения эксплуатационной

характеристики ТНВД с плазменным безвакуумным тонкопленочным покрытием рабочей

поверхности плунжера и развиваемым плунжерной парой давлением 110 МПа. Возьмем

за базовую модель топливный насос модели 33-02 двигателя автомобиля КамАЗ 5320

с заводскими плунжерными парами. По экспериментальным данным ресурс этого ТНВД

3000 мото-часов при исходном развиваемом плунжерной парой давлении 70 МПа.

Пусть для базовой модели ТНВД коэффициент, учитывающий интенсивность

изнашивания плунжерных пар равен единице, k = 1. Из формулы (4)

найдем постоянную А: lg А = 2.6·10-4 или

А = 100,00026. Данная постоянная А не будет менять свою величину,

т.к. первоначальное значение параметра ТНВД не зависит от состояния плунжерной

пары (оно задается оператором). Детали рассматриваемой плунжерной пары

изготовлены из материала ШХ15. Из [4, с. 373] следует, что соотношение

интенсивностей изнашивания материала ШХ15 и плазменного безвакуумного

тонкопленочного покрытия равно 2,0. Тогда используя формулу (4) находим ресурс

работы ТНВД с новым плазменным покрытием. Он равен 9046 мото-часам. Далее

используя разработанную теоретическую модель, строим характеристику ТНВД с

плунжерными парами, плунжера которых имеют плазменное безвакуумное тонкопленочное

покрытие (Рис. 1).

Рисунок

1 – Закономерности характеристик работы ТНВД с заводской плунжерной парой с Р0

= 70 МПа (1) и плунжерной парой с плазменным безвакуумным тонкопленочным

покрытием плунжера с Р0 =

160 МПа (2)

Как видно

из графиков рисунка 1 плазменное безвакуумное

тонкопленочное покрытие на плунжере позволяет в 3 раза увеличить

ресурс

работы ТНВД дизельных двигателей.

Выводы:

1.

Плазменные

безвакуумные тонкопленочные покрытия на основе оксикарбонитрида кремния

позволяют в несколько раз увеличить гидроплотность плунжерных пар как новых,

так и восстановленных.

2.

С

применением плазменного безвакуумного тонкопленочного покрытия на основе

оксикарбонитрида кремния возможно в 2 – 3 раза увеличить ресурс работы ТНВД

отечественного производства.

Литература

1. Адигамов Н.Р.

Комплексное решение проблем восстановления топливной аппаратуры дизелей /Н.Р. Адигамов, С.Н. Шарифуллин

//Тракторы и сельхозмашины, 2009. –№ 3.

–С. 38 – 40.

2. Шарифуллин С.Н. Повышение эксплуатационной надежности топливных

насосов высокого давления автотракторных дизельных двигателей. –Дисс. докт. техн. наук. –Москва, 2009. –368 с.

3. Адигамов Н.Р. Технология

восстановления плунжерных пар топливных насосов высокого давления без их

обезличивания/Н.Р. Адигамов, С.Н. Шарифуллин //Труды ГОСНИТИ. –М., 2008. –Т.

102. –С.106 – 108.

4. Соснин Н.А. Плазменные

технологии /Н.А. Соснин, С.А. Ермаков, П.А. Тополянский. –СПб.: изд. Политехн.

ун-та, 2008. –406 с.

5. Антипов В.В. Износ

прецизионных деталей и нарушение характеристики топливной аппаратуры дизелей.

–М.: Машиностроение, 1972. –177 с.