К.т.н. Виноградов Александр Леонидович

Национальный

минерально-сырьевой университет «Горный»,

К.т.н. Куклев Юрий Васильевич

Национальный

минерально-сырьевой университет «Горный»,

Устранение ионизированной зоны выхлопа контакторов постоянного

тока

При разработке и

модернизации контактно-дугогастительных устройств контакторов постоянного тока

конструктор стремится к уменьшению габаритов камер при одновременном повышении

отключаемой мощности.

Трудность решения возникающих

задач усугубляется требованиями высокой износостойкости, ограничения

ионизированной зоны выхлопа и разнообразием условий использования

дугогасительных устройств. При этом гашение дуги сопровождается более

интенсивным тепловым воздействием на изоляционные стенки камер. В связи с

повышением термических нагрузок камер повышаются и требования, предъявляемые к

дугостойким прессматериалам по механическим, теплофизическим и электрическим

свойствам, а также к технологическим свойствам материалов при массовом

производстве аппаратов.

Задачей дугогасительных

устройств контакторов является не только быстро погасить дугу, но и быстро

восстановить электрическую прочность в объеме камеры, т. е. подготовить

дугогасительнув камеру за короткий промежуток времени к повторению операции ВО

(включение-отключение). При этом предъявляются жесткие требования к габаритам.

Одним

из важных факторов направленных на уменьшение габаритов и требуемую безопасность работы является

устранение опасной зоны выхлопа контакторов. С этой целью были выполнены

исследования по изысканию таких путей устранения зоны выхлопа, которые

одновременно не снижали бы коммутационной способности и не требовали бы

существенных конструктивных изменений дугогасительного устройства или

увеличения его габаритов.

Исследования

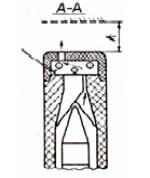

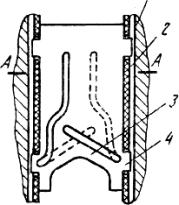

проводились на контакторах постоянного тока. В дугогасительном устройстве этих

контакторов (рис. 1.) дуга, возникающая на контактах 1 и 2, вталкивается в

узкую щель камеры 3 магнитным полем

системы магнитного дутья. Образующиеся в процессе гашения дуги, ионизированные

газы поступают в корпус пламегасителя 4,

где охлаждаются, соприкасаясь с поверхностью пластин 5, и затем выбрасываются через выхлопные отверстия 7 в окружающее пространство.

Существующая у этих контакторов ионизированная зона выхлопа достигает при

отключении предельных токов границы h

= 20 – 50 мм.

Для исследований был

разработан и изготовлен целый ряд различных по конструкции макетов

пламегасителей, предназначенных для серийных дугогасительных камер контакторов.

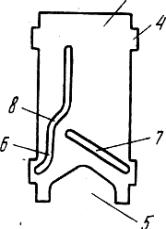

По результатам предварительных опытов из этого ряда для дальнейших исследований

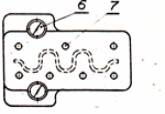

были отобрана конструкция, представленная на рис 2. Обе конструкции содержат

пламегасительную решетку, выполненную идентично серийному исполнению (рис. 1.).

Рис. 1. Дугогасительное устройство этих контакторов:

1 –

узкощелевая дугогасительная кфамера; 2 – корпус пламегасителя; 3

– пластина пламегасителя решетки; 4 –

дополнительная замкнутая полость; 5 –

перегородка (стеклотекстолит); 6 – выхлопные отверстия; 7

– входные отверстия; 8 – винт крепления пламегасителя

Для

исследованных контакторов с номинальным токами от 25 до 300 А было установлено,

что оптимальная глубина дополнительной полости их пламегасителей составляет

соответственно 3 – 6 мм. При такой глубине соотношения суммарных площадей выхлопных

и входных отверстий полости должно находиться в пределах 0,4 – 0,5, а площадь

входных отверстий составлять около 5 % от площади сечения полости в плане.

Увеличение глубины полости ведет к неоправданному возрастанию как габаритов

пламегасителя, так и расхода прессмассы для изготовления его корпуса. При

меньшей глубине полости затрудняется выхлоп газов, заметно снижается скорость

их истечения, возрастают время гашения дуги и давление в камере.

У

пламегасителей, выполненных в соответствии с рис. 2 и имеющих указанные выше

параметры, полностью отсутствовала ионизированная зона выхлопа: даже при

установке измерительных пластин вплотную к пламегасителю не происходило

сгорания измерительных предохранителей. Не наблюдалось и воспламенение ваты. Общий

габарит дугогасителъных камер с таким пламегасителем возрастает не более чем на

2 – 4 мм, так как на 1–2 мм по сравнению с серийными исполнениями может быть

уменьшена толщина торцевой стенки корпуса 2.

Рис. 2. 1 – узкощелевая

дугогасительная камера; 2 – корпус

пламегасителя; 3 – пластина

пламегасителя решетки; 4 –

дополнительная замкнутая полость; 5 –

перегородка (стеклотекстолит); 6 –

выхлопные отверстия; 7 – входные отверстия;

8 – винт крепления пламегасителя

Исследования

показали также, что ширина узкой щели, сильно влияющая на границы опасной зоны

выхлопа в серийных дугогасительных устройствах, не оказывает столь заметного

влияния при наличии в пламегасителе дополнительной замкнутой полости с несовпадающими

входными и выхлопными отверстиями. Так, увеличение ширины узкой щели в 1,5 – 1,8

раза еще не приводило в этом случае к появлению ионизированной зоны выхлопа.

Такое положение свидетельствует о том, что основная охлаждающая и деионизирующая

функция принадлежит теперь пламегасителю. Это подтверждается при исследованиях

повышением на 25–30 градусов температуры пластин и корпусов пламегасителей по

сравнению с серийными исполнениями.

Возможность

расширить узкую щель в дугогасительных камерах контакторов постоянного тока

позволяет снизить индукцию магнитного поля, необходимую для вталкивания дуги в

эту щель, т. е. уменьшить число витков серийной катушки магнитного дутья. Это

дает экономию меди, идущей на изготовление таких катушек. Кроме того,

увеличится прочность пуансона прессформы, оформляющего узкую щель при

прессовании камеры, что при возможном теперь расширении поля допусков на размер

щели позволит значительно реже производить ремонт прессформ.

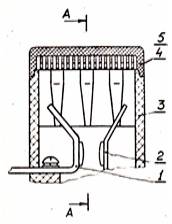

Для низковольтных коммутационных аппаратов разработана дугогасительная камера (рис. 3) с высокоэффективным гашением дуги. В данной камере дуга сначала разделяется на частичные дуги, не позволяя уходить их опорным пятнам к краям пластин, а затем при подходе частичных дуг к краям прорезей образовывают единую неустойчивую зигзагообразную электрическую дугу, на образование и распад которой будет расходоваться тепловая энергия частичных дуг. Это будет ускорять распад дуги.

3

На рис. 3,а изображен фрагмент

дугогасительной камеры; на рис. 3,б –изоляционная пластина; на рис. 3,в –

разрез пo A-А на рис. 3,а.

а) б) в)

1 A–A![]()

![]()

Рис. 3 Фрагменты

дугогасительной камеры

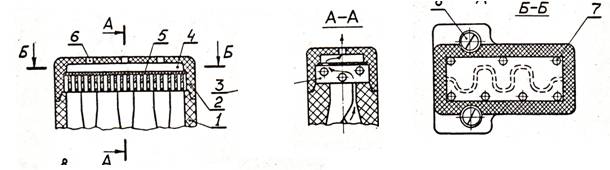

Каждая пластина 3 имеет на боковых гранях выступы 4, входящие в пазы пластин 2 и паз 5 в нижней части пластины. В пазу 5 размещают контакты (не показаны). Пластина снабжена двумя

прорезями 6 и 7. Прорезь 6 состоит из

двух параллельных боковой грани, размещенных на разном расстоянии от нее участков,

соединенных наклонным участком 8.

Конец прорези 6 отогнут в направлении

выступа 4 на боковой грани,

перекрывая часть пластины между пазом и боковой кромкой. Прорезь 7 выполнена с наклоном к оси пластины,

причем верхний ее конец размещен в зоне наклонного участка 8 прорези 6, а нижний ее конец расположен в районе выступа 4 на противоположной боковой грани.

Устройство работает следующим образом. Электрическая дуга, возникающая при отключении контактов, размещенных в пазу 5, попадает на пластины 3 и перемещается по ним. При подходе к краям прорезей в нижней части пластины образуется единая электрическая дуга, перемещающаяся по кромке одной из прорезей 6 до наклонного участка 8, а затем по прямому верхнему участку. Так как из-за зеркального расположения пластин 3 прорези расположены по разные стороны от середины пластины образуется зигзагообразная дуга, на поддержание которой дополнительно расходуется тепловая энергия, что ускоряет распад дуги.