ТЕПЛОФИЗИЧЕСКИЕ

ОСОБЕННОСТИ ПРОЦЕССА ШЛИФОВАНИЯ

ЗУБЧАТЫХ КОЛЕС

А.А. Дьяконов

ФГБОУ ВПО «ЮУрГУ» (НИУ), г. Челябинск, Россия

Зубчатые колеса, разнообразные по форме, размерам и профилю широко применяются в

различных машинах и механизмах для передачи крутящего момента. Поэтому от

точности и качества изготовляемых зубчатых колес зависит надежность всего

механизма.

Ответственные зубчатые колеса, после лезвийной

обработки подвергаются термообработке, с последующей абразивной обработкой. Приволиюрующим

дефектом качества зубчатых колес, как и всех изделий, подвергаемых шлифованию,

являются прижоги или термические трещины, которые в итоге снижают

работоспособность и долговечность этих изделий.

Все термические дефекты, к которым можно отнести

и прижоги, вызваны высокой теплонапряженностью процесса шлифования. Известно,

что максимальная контактная температура при поверхностных слоях обрабатываемой

поверхности достигает, а в некоторых

случаях превышает температуру плавления материала. Поэтому задача исследования

функции теплового баланса при шлифовании зубчатых колес является, несомненно,

актуальной.

В работе рассматривается частный вид шлифования

зубчатых колес – шлифование тарельчатыми кругами. Шлифование производится

на универсальных зубошлифовальных

станках и станках с ЧПУ.

Основным геометрическим параметром, определяющим

контактное взаимодействие, в рассматриваемом виде шлифования, является пятно

контакта. Его размер и конфигурация во многом предопределяют температуру в зоне

резания и силовое взаимодействие.

Данный вид шлифования применяется для модулей

зубчатых колес m=1,5…6. На основе общемашиностроительных режимов

резания [1] для различных вариаций конструктивных параметров шлифовального

круга и обрабатываемой заготовки выбраны соответствующие режимы обработки.

В качестве метода определения конфигурации и

размеров пятна контакта в работе принят

подход кинематического 3D моделирования. Под

которым понимается совмещения зубчатого колеса и инструмента в соответствие с

условиями процесса шлифования, при этом

учитываются все режимные параметры процесса – заглубление инструмента

(глубина резания), видоизменение пятна контакта (перемещение зубчатого колеса в

направлении скорости вращения круга), скорость перемещения (качения) колеса и

т. д.

Такой подход позволяет в каждый интересующий

момент времени рассмотреть пятно контакта для использования его в дальнейших

расчетах.

В результате операции вычитания получаем

развертку пятна контакта. Для использования полученной развертки для дальнейших

расчетов производится ее совмещение с системой координат CAD-системы.

Далее строится сетка и определяется необходимое количество координат узлов.

Количество координат узлов определяется уровнем

точности необходимых результатов.

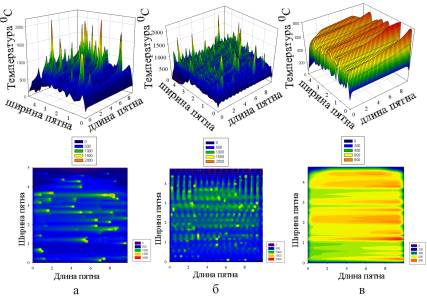

На основе полученных геометрических данных,

параметров режимно-инструментального оснащения, теплофизических и

физико-механических свойств материала производится расчет температурных полей в

разработанной программе [2]. Результатом расчета является массив мгновенных

эпюр импульсной температуры в заданные моменты времени (рис. 1).

Произведенные расчеты и анализ мгновенных эпюр

импульсной температуры в зоне контакта при шлифовании зубчатых колес

тарельчатыми кругами позволили установить:

1) Геометрические параметры

пятна контакта существенно влияют на температуру в зоне обработки –

температурное поле является более неравномерным. При этом, четко прослеживается

квазистационарность температурного поля, относительно которого происходит

пульсация от действия активных абразивных зерен.

2) Температура в зоне

обработки значительно превышает допустимую – 500 °С, в результате чего возможно

появление прижогов и знакопеременных остаточных напряжений на обрабатываемой

поверхности.

3) Существующие нормативные

данные по режимам резания обеспечивают только достижение требуемой точности

обработки, но при этом не работоспособны для выполнения требований относительно

требуемого качества поверхностного слоя.

4) При разработке

нормативов режимов резания необходимо учитывать требования по достижению

требуемой точности и бесприжоговости обработки.

Рис. 1. Мгновенная эпюра импульсной температуры:

а – модуль m=1.5; б – модуль m=2.5;

в – модуль m=4

Библиографический список

1. Общемашиностроительные

нормативы режимов резания на работы, выполняемые на металлорежущих станках.

Часть 3. Протяжные, шлифовальные и доводочные станки. – М.: НИИ труда, 1978. –

С.105–360.

2. Свидетельство о

государственной регистрации программ для ЭВМ 2010610052 Российская Федерация.

Пространственная многокритериальная теплофизическая модель процессов абразивной

обработки / А.А. Дьяконов, А.В. Геренштейн, А.А. Кошин. – № 2009616027; заявл.

28.10.2009; зарегистр. 11.05.2010.