К.т.н.

Кузнецов П.А., к.т.н. Гоциридзе А.В., магистрант Дымкин Д.Г.

Санкт-Петербургский

государственный политехнический университет, Россия

Специализированные

установки для эластостатического прессования изделий из порошков

Изготовление заготовок и деталей из порошков обеспечивает

значительную экономию металлов, сокращение расходов на обработку изделий и

снижение их стоимости. Метод эластостатического прессования

(ЭСП) является одним из наиболее простых среди других методов изостатического

прессования порошковых материалов [1]. Процесс заключается в квазистатическом

нагружении и уплотнении порошка, помещенного в эластичную пресс-форму, при этом

давление, прикладываемое к эластичной пресс-форме, равномерно распределяется по

всей поверхности прессуемого порошка. Одним из преимуществ метода является

возможность его реализации на универсальном оборудовании (гидравлических

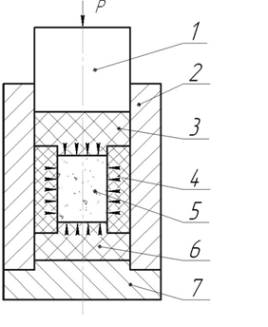

прессах) при прессовании изделий простой формы. Принципиальная схема ЭСП изображена на

рис. 1.

Изготовление заготовок и деталей из порошков обеспечивает

значительную экономию металлов, сокращение расходов на обработку изделий и

снижение их стоимости. Метод эластостатического прессования

(ЭСП) является одним из наиболее простых среди других методов изостатического

прессования порошковых материалов [1]. Процесс заключается в квазистатическом

нагружении и уплотнении порошка, помещенного в эластичную пресс-форму, при этом

давление, прикладываемое к эластичной пресс-форме, равномерно распределяется по

всей поверхности прессуемого порошка. Одним из преимуществ метода является

возможность его реализации на универсальном оборудовании (гидравлических

прессах) при прессовании изделий простой формы. Принципиальная схема ЭСП изображена на

рис. 1.

1 – пуансон;

2 – матрица;

3 – верхний

эластичный формующий элемент;

4 – эластичный

контейнер;

5 – металлический

порошок;

6 – нижний

эластичный формующий элемент;

7 –

основание.

Рис. 1. Принципиальная схема эластостатического прессования

порошков

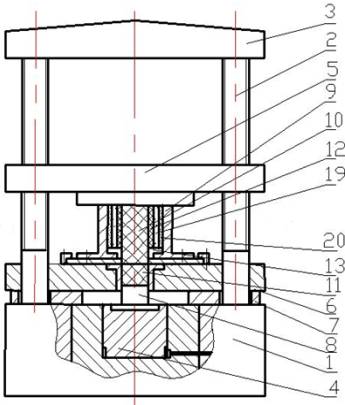

Для эффективной реализации технологии ЭСП изделий

более сложной формы (например, биметаллических подшипников скольжения)

необходимо использование специализированной установки, представленной на рис.

2.

1 – основание установки;

1 – основание установки;

2 –

направляющие колоны;

3 – неподвижная

траверса;

4 – плунжер гидроцилиндра;

5 –

подвижная траверса;

6 – нижняя

неподвижная плита; 7 – промежуточная

опора;

8 – пуансон;

9 – контейнер;

10 –

эластичный стержень;

11- эластичная вставка;

12 - сменная

эластичная втулка; 13 - опорная втулка; 19 - камера засыпки внутреннего слоя порошка;

20 - камера засыпки наружного слоя порошка.

Рис.2. Принципиальная схема установки для

изостатического прессования трубчатых биметаллических изделий из порошков [2].

При подаче давления в силовой гидроцилиндр,

плунжер 4 передаёт рабочее усилие Р через пуансон 8 на составной эластичный

формующий элемент 10, 11. Осадка составного эластичного формующего элемента 10,

11 приводит к радиальной раздаче сменной эластичной втулки 12 и, соответственно,

к радиальной раздаче слоев порошкового материала изделия.

Представленная установка реализует одностороннее приложение

нагрузки. При прессовании высоких изделий, например, трубчатых изделий с

большим отношением высоты к толщине стенки, из-за потерь на трение эластичного

материала о стенки жесткого контейнера происходит падение давления по высоте

изделия, что приводит к существенной неравномерности плотности изделия по

высоте. При одностороннем прессовании изделий сложной формы, например,

ступенчатых втулок, стержней с буртами или ребрами и др., неравномерность по

высоте проявляется еще более явно. В

ряде случаев это может приводить к разрушению изделия.

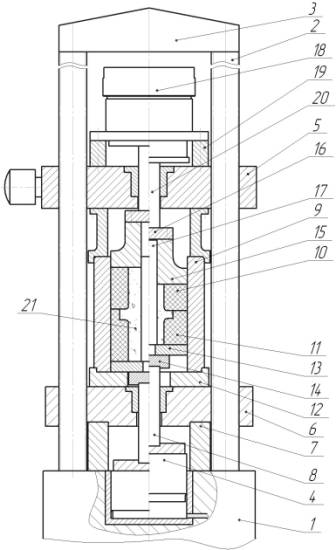

При

двустороннем нагружении уменьшается

влияние трения, а разгрузка происходит плавно и симметрично, следовательно,

изделие не разрушается. На рис. 3 представлена

принципиальная схема установки для двустороннего эластостатического

прессования.

1

– основание установки;

2

– направляющие колоны;

3 – верхняя

неподвижная плита;

4 – плунжер

гидроцилиндра;

5 –

подвижная траверса;

6 – нижняя

неподвижная плита;

7 – промежуточная опора;

8 – шток; 9 – контейнер;

10 –

эластичный элемент верхний; 11 – эластичный элемент нижний; 12 – опорная подвижная плита;

13 – пуансон

нижний;

14 – пуансонодержатель

нижний; 15- пуансон верхний;

16 – пуансонодержатель

верхний;

17 – оправка;

18 – дополн-ый силовой гидроцилиндр;

19 – промежуточная

опора;

20 – плунжер гидроцилиндра;

21 – порошковый материал.

Рис.3. Принципиальная схема установки для

двустороннего эластостатического прессования изделий из порошков [3].

При подаче давления в силовые гидроцилиндры,

плунжеры 4 и 20 передают рабочее усилие Р через пуансоны 13 и 15,

соответственно, на составные эластичные формующие элементы 10 и 11. Осадка

составных эластичных формующих элементов 10 и 11 приводит к осевому и радиальному

обжиму слоев порошкового материала изделия, находящегося на жесткой оправке 17.

Двустороннее

нагружение позволяет

использовать более сложные схемы прессования порошковых материалов и за счет

использования многосоставных формующих элементов, получать изделия более

широкой номенклатуры, например, ступенчатые стержни и втулки, стержни с

фланцами или поперечными ребрами, фигурные втулки с поперечными ребрами.

Разноплотность получаемых на предлагаемой

установке изделий не превышает 2-3% по высоте и

1,5-2 % по диаметру. Габариты изделий зависят в основном, от рабочего

пространства между нижней плитой и подвижной траверсой. На опытно-промышленной

установке, сделанной на основе гидравлического пресса ПСУ-250, возможно получение

порошковых изделий высотой до 600мм и размерами в плане до 300 мм.

Литература:

1. Экономичные методы

формообразования деталей./ Под ред. К.Н. Богоявленского, В.В. Риса. –Л.:

Лениздат, 1984. -144 с., ил.

2. П.А. Кузнецов, Т.Т.

Нгуен, Ф. А. Демчук. Патент на полезную модель РФ № 88604 от 14.07.2009, МПК В28В3/02. Установка для изостатического

прессования изделий из порошковых материалов.

3. П.А. Кузнецов, Д.Г.

Дымкин. Патент на полезную модель РФ № 121193 от 12.05.2012, МПК В28В3/02. Установка для изостатического

прессования изделий из порошковых материалов.