Кошуро В.А., Нечаев Г.Г.,

Лясникова А.В.

Саратовский государственный технический университет

имени Гагарина Ю.А.

Исследование морфологии и структуры

покрытий, полученных плазменными процессами на изделиях из титанового сплава

вт16

В настоящее время одними из самых распространенных методов

нанесения функциональных покрытий на изделия различного назначения, являются

электроплазменное напыление (ПН) и микродуговое оксидировании (МДО), имеющие

ряд недостатков.

Для повышения коррозионной стойкости и износостойкости

на металлические изделия методом ПН наносят оксид алюминия. Один из недостатков

данного метода связан с низкой адгезионной и когезионной прочностью,

выражающийся в отслаивание покрытия после нанесения и в процессе эксплуатации

изделия. Для борьбы с этим успешно применяется плакирование порошка оксида

алюминия медью и титаном [1-4].

Для

нанесения коррозионостойкого покрытия на изделия из алюминия, титана и

его сплавов применяется МДО. Свойства МДО-покрытий определяются их составом и

структурой, которые, в свою очередь, зависят от материала основы, состава

электролита и режимов обработки. Отличительной чертой процесса формирования

покрытий методом МДО является наличие множества микродуговых разрядов в среде

электролита, пробивающих формируемую оксидную пленку, вызывающих ее плавление,

перекристаллизацию, оказывающих термическое воздействие на материал основы. Основным недостатком МДО является

значительная продолжительность процесса (до 80 мин), обуславливаемая выходными

физико-механическими характеристиками получаемого покрытия [5-6].

На основании литературных данных о воздействии

микродуговых разрядов на покрытие и материал основы [7], предлагается формировать комбинированное

покрытие из оксидов алюминия и титана, получаемое в результате ПН оксида алюминия

на основу из титана и его сплавов, с последующим МДО, для повышения

механических характеристик .

Целью представленной работы является исследование морфологии, структуры и микротвердости

покрытий полученных плазменными процессами

на образцах из титанового сплава ВТ16 (ГОСТ 26492-85) и сравнение

результатов исследований.

Методика эксперимента

Исследовались образцы,

представляющие собой цилиндры диаметром 6.5 mm и высотой 1.5 мм из

титанового сплава ВТ16.

Перед нанесением покрытий образцы подвергались очистке в

ультразвуковой ванне УЗВ2-0,16/37:

1.

в водном растворе ПАВ при температуре от 35 до 40 ºС в течение 3 минут;

2.

в

водном растворе этилового спирта в течение 2 минут;

3.

в

дистиллированной воде комнатной температуры в течение 1 минуты.

Покрытие наносили:

·

методом

МДО на экспериментальной установке МДО-1, в анодном режиме при постоянной

плотности тока j = 103 А/м2 в течение 20

минут в электролите, содержащем 3 г/л NaOH;

·

методом ПН в воздушной среде на установке ВРЕС 744.3227.001. Напыление порошка оксида

алюминия, марки 25AF230 дисперсностью 50 - 100 мкм, производилось с

дистанции 120 мм;

·

методом ПН порошка оксида алюминия, марки 25AF230

дисперсностью 50 - 100 мкм, с дистанции

120 мм с последующим МДО на экспериментальной установке МДО-1, в анодном

режиме при

постоянной плотности тока j = 103 А/м2 в течение 20 минут в электролите, содержащем 3 г/л NaOH.

Морфология покрытий исследовалась

методом растровой электронной микроскопией (РЭМ) c использованием электронного микроскопа

MIRA II LMU. Структура покрытия исследовалась на поперечных шлифах с использованием

металлографического микроскопа МИМ-8. Микротвердость покрытий определялась с

использованием твердомера HVS-1000B

с

видеоизмерительной системой SP-5. При этом использовалась нагрузка на

индентор Виккерса равная 1.96 Н при выдержке 15 секунд (ГОСТ 9450 - 76).

Результаты исследований

и их анализ

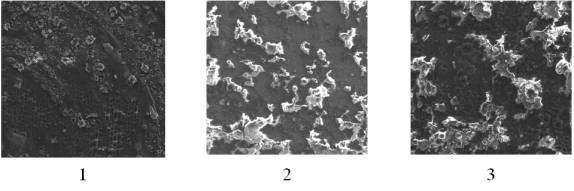

Покрытия сформированные

методами МДО, ПН и по комбинированной технологии имеют различную морфологию

(Рис. 1).

Рис. 1 Морфология покрытий

полученных методами: 1- МДО, 2 - ПН,

3 - ПН с последующим МДО, ×500

Покрытие, сформированное МДО, повторяет рельеф основы, в том

числе поверхностных дефектов, возникших в результате механической обработки (Рис. 1-1). Покрытие сформированное ПН оксида

алюминия, состоит из деформированных

частиц, равномерно распределенных по поверхности основы (Рис. 1-2). Покрытие,

сформированное методом ПН оксида алюминия с последующим МДО, имеет на

поверхности кратеры от микродуговых разрядов.

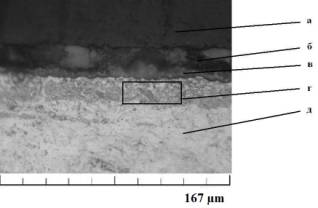

При

изучении фотографий поперечных шлифов образцов, подвергнутых МДО, было

установлено, что в результате реализации процесса, помимо формирования слоя

непосредственно покрытия и переходного слоя между металлом основы и покрытием, в

приповерхностной области металла толщиной до 30 мкм произошли структурные изменения (Рис. 2).

Характер

зоны преобразования металла связан с термическим воздействием микроразрядов.

Рис. 2. Фотография микрошлифа образца из титана ВТ1-0 после МДО:

а – эпоксидная смола; б – покрытие, полученное МДО; в

– переходной слой; г – зона структурных изменений; д – основа металла (ширина

кадра 167 мкм)

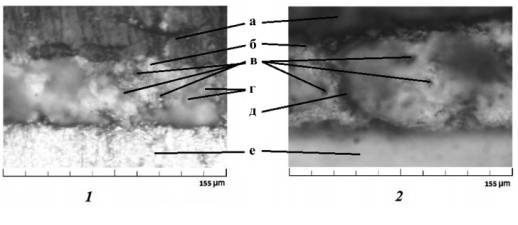

Исследование

шлифов образцов с покрытием, сформированным методом ПН позволило установить,

что структура ПН покрытия является неоднородной, наблюдаются не проплавленные в

процессе ПН частицы оксида алюминия, между которыми различимы пустоты, т.е.

закрытые поры (Рис. 3.1).

На

шлифах образцов с покрытием, предварительно сформированным ПН Al2O3, и подвергнутых затем МДО, структура изменилась: отсутствуют отдельные

частицы ПН оксида алюминия,

уменьшилось количество пор и пустот, появились каналы от воздействия

микродуговых разрядов (Рис. 3.2).

Рис. 3 . Фотографии микрошлифов образцов из титана ВТ16 после ЭПН оксида алюминия (1) и

с последующим МДО (2): а -эпоксидная

смола; б - покрытие; в - поры; г - частицы ЭПН Al2O3; д

- канал от воздействия микродугового рязряда; е– металл (ширина кадра 155 мкм)

При сравнении фотографий микрошлифов,

приведенных на Рис.3, наблюдается

изменение структуры, ставшей более однородной.

Проводились исследования микротвердости образцов

с полученными покрытиями. Результаты измерения представлены в Таблице 1

(перевод величин в шкалу HRC осуществлялся согласно стандарту DIN 50150).

Таблица

1. Результаты измерений микротвердости покрытий

|

Материал образца |

Тип покрытия |

Нагрузка на

индентор, Н |

Значение

микротвердости, HV |

Среднее значение

микротвердости |

|

|

HV |

HRC |

||||

|

ВТ 16 |

- |

0.981 |

314; 372; 380; 400;

480; 580 |

407.7 |

41.8 |

|

МДО |

0.981 |

270; 290; 245; 293;

330? |

285,6 |

28,7 |

|

|

ПН |

0.981 |

700; 840; 1019 |

853 |

65.5 |

|

|

ПН+МДО |

1.96 |

463.1; 1588.5;

2471.5; 2595.01 |

1779.53 |

- |

|

Согласно приведенным данным покрытия, сформированные по

комбинированной технологии, имеют значения микротвердости большие, чем

покрытия, сформированные методами ПН и МДО.

Выводы: Комбинированный способ позволяет получать покрытия с

более высокими значениями эксплуатационных и функциональных характеристик, чем

покрытия, сформированные по традиционным технологиям ПН и МДО.

Термическое воздействие микроразрядов в процессе МДО

изменяет структуру поверхностных слоев обрабатываемого металла.

Литература

1. Corrosion properties of

plasma-sprayed Al2O3-TiO2

coatings on Ti

metal/ Y. Song,

I. Lee, S. N. Hong,

B. Kim, K. H. Lee, D. Y. Lee. // J. MATER SCI 41 (2006) 2059–2065.

2. Corrosion Behavior in Boiling Dilute HCl Solution of Different Ceramic

Coatings Fabricated by Plasma Spraying/ Y. Dianran, H. Jining, Xiangzhi Li, D.

Yanchun, L. Yangai , Z. Jianxin // J. Thermal Spray Technol. - 2004, 13(4). - p

503–507.

3.

Антифрикционные

свойства и коррозионная стойкость детонационного покрытия из Al2O3, применяемого в машиностроении /

Астахов Е.А // Автом. Сварка. – 2004. – № 1. – С. 20–22.

4.

Структура

и коррозионная стойкость плазменных покрытий при напылении керамических

плакированных порошков / Смирнов И.В., Черный А.В., Белоусова Н.А.// Вестник НТУУ "КПИ" –

2010. - № 60

5.

Влияние технологических параметров на элементный состав микродугового оксидирования

покрытий на алюминиевых и татиновых сплавах / Михеев А. Е., Гирн А. В., Орлова Д.

В., Вахтеев Е. В.,Трушкина Т.

В. // Вестник сибирского государственного

аэрокосмического университета им. академика М.Ф. Решетнева. 2012. -

№ 4. - ![]() С. 168.

С. 168.

6.

Микродуговое

оксидирование титановых сплавов в щелочных электролитах / Нечаев Г.Г. // Конденсированные среды и межфазные

границы. 2012. Т. 14. -

№ 4. - ![]() С. 453.

С. 453.

7.

Влияние

плазменных процессов формирования покрытий на механические характеристики

изделий из титановых сплавов / Кошуро В.А., Нечаев Г.Г., Лясникова А.В. //

Упрочняющие технология и покрытия. 2013. - № 10. - С.18.