Технические науки /1. Металлургия

Асп.

Цыганкова О.В., к.т.н. Егоров С.Г.

Запорожская

государственная инженерная академия, Украина

Влияние изменения вязкости расплава на скорость всплытия неметаллических

включений

При

производстве рафинированной меди операция огневого рафинирования преследует

цель удаления примесей, у которых сродство к кислороду выше, чем у меди (Zn, Sn, Fe, Ni, Pb и др.). Для этого расплав

меди сначала продувают воздухом и окисляют примеси, а затем удаляют избыточный

кислород в результате восстановления – в расплав загружают древесину (операция

«дразнение»). В условиях Запорожского завода цветных металлов огневое

рафинирование предшествует электролитическому рафинированию, поэтому эта

операция является подготовительным этапом, на котором удаляют основную часть

примесей и придают меди форму анода при разливке.

Введение в

расплав меди на стадии огневого рафинирования рафинирующих веществ (гексаметафосфат

натрия, карбонаты кальция и магния, фосфид меди и др.) обеспечивает

дополнительное удаление примесей [1]. Последовательность

операций при производстве анодов следующая: загрузка и расплавление шихты, продувка расплава меди

воздухом, удаление шлака, восстановление избыточного кислорода древесиной

(дразнение), подготовка расплава к сливу в ковш, загрузка в ковш фосфида меди, слив

расплава в ковш, выдержка расплава в ковше, снятие шлака, разливка меди из

ковша по изложницам, загрузка закристаллизовавшихся анодов в ванну для

охлаждения. Расход фосфида меди составил 1...2 кг на 1 т расплава меди. Время выдержки

находилось в интервале 5…15 мин.

Удаление

примесей приводит к изменению вязкости расплава меди, которую можно рассчитать

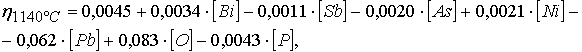

по следующей формуле [2]:

(1)

(1)

где h1140°С – динамическая

вязкость расплава меди, Па×с; [Bi], [Sb], … – содержание примесей в расплаве меди, %

(мас.).

Проведённые

эксперименты показали, что при дополнительном введении в расплав фосфида меди

перед разливкой в изложницы уменьшает (в зависимости от начальной концентрации)

содержание примесей: свинца в 1,1…1,3 раза; цинка в 1,5…1,7 раза; железа в

1,1…2,2 раза; сурьмы в 1,1…1,3 раза; кислорода в 1,7…2,2 раза. При этом

содержание фосфора в расплаве увеличивается в 1,5…2,2 раза.

Такое резкое

снижение содержания примесей ведёт к уменьшению динамической вязкости в 1,6…2,0

раза. Рассчитанная величина динамической вязкости расплава меди после

рафинирования составляет 0,0086…0,0109 Па×с. Вязкость, в свою очередь,

является структурно-чувствительным свойством, которое может применяться при

анализе процессов диффузии, массопереноса. Также вязкость определяет кинетику

металлургических реакций, процессов разливки и кристаллизации, структуру

получаемого слитка (анода).

Изменение

вязкости влияет на скорость осаждения (всплытия) неметаллических включений

(частицы огнеупорной футеровки, частицы шлака и др.) в расплаве. Это можно

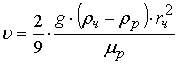

оценить на основе уравнения Стокса [3]:

, (2)

, (2)

где u - скорость осаждения

(всплытия), м/с; g – ускорение свободного

падения, м/с2; rч, rр – плотность

неметаллической частицы и расплава меди, кг/м3; rч – радиус

неметаллической частицы, м; mр – динамическая вязкость расплава меди, Па×с.

Таким

образом, уменьшение вязкости расплава в 1,6…2,0 раза

при условии,

что все остальные переменные в уравнении (2) не изменяются, приводит к

увеличению скорости осаждения (всплытия) неметаллических включений в 1,6…2,0

раза, обеспечивая повышение качества медного анода за счет снижения количества

неметаллических включений в нём. Повышение

качества анодов ведёт к снижению количества бракованных анодов, повышая

производительность участка огневого рафинирования меди.

Литература:

1. Червоный И.Ф. Методы

глубокого рафинирования расплавов меди / И.Ф. Червоный, С.Г. Егоров // Теория и

практика металлургии. – 2010. - №1-2. – С. 127-130.

2. Смирнов А.Н.

Исследование вязкости расплавов меди огневого рафинирования на

усовершенствованном вискозиметре с автоматической регистрацией данных / А.Н.

Смирнов, Ю.Д. Савенков, М.В. Епишев, В.В. Бурлака // Наукові праці ДонНТУ.

Металургія. – 2009. – Вип.11

(159). – С.206-214.

3. Antrekowitsch H. Pyrometallurgical refining of copper in an anode

furnace / H. Antrekowitsch, C. Wenzl, I. Filzwieser, D. Offenthaler // The

minerals, metals & materials society. – 2005. – Vol.1. – P.191-204.