Н.Д. Чайнов, А.Б. Матисен

МГТУ им. Н.Э. Баумана

Методика прочностного анализа шатунов транспортных дизелей.

Современные требования к двигателям, в основе которых

закладываются высокие экономические и экологические показатели, ставят задачи повышения

параметров рабочего процесса и рассмотрения перспективы модернизации

существующего размерного ряда. При этом на всех этапах проектирования,

включающего эскизные, технические, рабочие проекты, необходимо проведение

характерного для каждого из них обязательного комплекса прочностных расчетов всех

ответственных узлов и деталей и в том числе шатунов.

В соответствии со своим назначением и выполняемыми

функциями шатун должен обладать достаточным запасом служебных свойств,

характеризуемых такими показателями как циклическая прочность, жесткость упругого

контура постели подшипника, сопротивление изнашиванию опорных поверхностей от

рабочих воздействий в течение всего срока службы или заданных межремонтных

периодов, полная замкнутость разъемных неподвижных соединений.

Анализ существующих расчетных моделей шатунов показал,

что все они имеют как положительные, так и отрицательные стороны. Ни в одной из

моделей не отражены достаточно четыре основных фактора, которыми определяются

свойства расчетного объекта, а именно геометрия звена (форма и размеры),

материал (упруго-массовые и прочностные показатели), нагрузки (поверхностные и

массовые) и граничные условия (реакции и их эпюры в кинематических парах

механизма). В связи с этим разработана комбинированная двухуровневая система

моделей прочностного анализа в упругой области деформирования с поэтапной

реализацией макроэлементной и объемной конечно-элементной моделей.

Первый этап расчета производится методом макроэлементов

[1,2,3]. В

основу построения макроэлементной модели заложен принцип стержневой аналогии.

Длина каждого несущего контура разделяется на определенное количество частей

поперечными сечениями, которые являются внутренними границами и превращают

непрерывное тело в систему дискретных участков – элементов. Макроэлементная

модель главного шатуна двигателя Д49 производства ОАО «Коломенский завод»,

построенная на базе твердотельной модели, представлена на рисунке 1а.

На базе макроэлементной

модели разрабатывается многомассовая динамическая модель (рис.1б).

а) б)

Рис. 1. а) макроэлементная

модель главного шатуна двигателя ЧН26/26, б) многомассовая стержневая модель, построенная на базе

макроэлементной модели.

С помощью CAD системы

для каждого элемента определяется центр тяжести, масса и собственный момент

инерции момент инерции. Далее определяются линейные ускорения, силы и моменты

сил инерции в проекциях на оси шатуна, действующие на каждый элемент:

Затем производится расчет суммарных усилий,

действующих на кривошипную и шатунную головки для каждого нагрузочного положения

шатуна, учитывающих силы давления газов (определяются из индикаторной

диаграммы, полученной на дизеле), а также силу инерции поршня и его трение о

втулку цилиндра. Далее полученные нагрузки в виде распределенных сил и моментов

прикладываются к стержням эквивалентной стержневой модели шатуна и производится

расчет напряжений для каждого нагрузочного положения.

Результатом

макроэлементного расчета для множества нагрузочных положений являются

минимальные и максимальные величины напряжений во всех выделенных сечениях

шатуна. Огибающие эпюры напряжений для внутреннего и наружного контуров за

расчетный цикл для главного шатуна двигателя ЧН26/26 представлены на рисунке 2.

По результатам макроэлементного расчета выбираются наиболее опасные расчетные положения

шатуна, требующие наиболее полного исследования НДС.

Рис.2. Огибающие эпюры напряжений для внутреннего и наружного

контуров за расчетный цикл для главного шатуна двигателя ЧН26/26.

На втором этапе с помощью объемной

конечно-элементной модели производится более подробная проработка только

отдельных положений шатуна из множества предварительно рассмотренных.

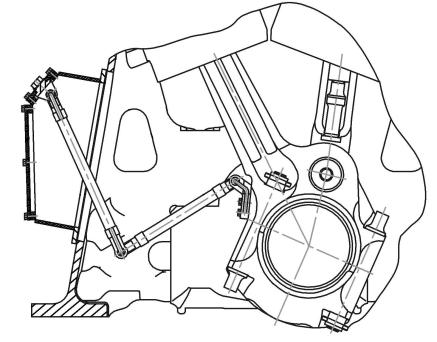

Конечно-элементная модель главного шатуна

с кривошипом, поршневым пальцем и пальцем прицепного шатуна, созданная на базе

твердотельных моделей, представлена на рисунке 3. Наличие плоскости симметрии в

условиях нагружения и геометрии деталей делает возможным рассмотрение ½

моделей. Для наиболее адекватного задания условий нагружения со стороны

сопряженных деталей расчетная модель включает в себя три контактные пары: коленчатый

вал-кривошипная головка шатуна, палец прицепа-проушина для прицепного шатуна,

поршневой палец-поршневая головка шатуна. За неподвижную опору принимался

коленчатый вал, к поршневому пальцу и пальцу прицепа по косинусоидальному закону

прикладывались нагрузки, предварительно определенные на первом этапе расчета.

Для максимальной эффективности определения НДС в зонах концентрации напряжений

для каждого из выбранных опасных положений проведен ряд однотипных расчетов с

различной степенью детализации отдельных зон по методу насыщения.

Рис.3. Конечно-элементная модель главного шатуна

Для проведения оценки достоверности

результатов расчета и отработки предложенной методики был проведен ряд

экспериментальных исследований.

Путем тензометрирования главного шатуна на

работающем двигателе получены экспериментальные данные о величинах и характере

распределения напряжений в его опасных сечениях. Непрерывная электрическая

связь тензорезисторов, расположенных на шатуне, с измерительной аппаратурой

осуществлялась с помощью рычажного токосъемного устройства. Схема установки и

крепления токосъемника к главному шатуну представлена на рисунке 4. Тензорезисторы

устанавливались на стержне шатуна, в месте перехода стержня шатуна в поршневую

головку, на проушинах прицепа, на кривошипной головке. Для расчета

использовались данные индикаторной диаграммы, снятой непосредственно на

цилиндре, в котором производилось тензометрирование.

Рис.4. Схема установки и крепления

токосъемника к главному шатуну.

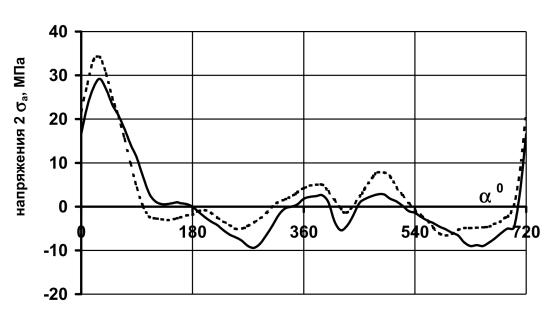

Сопоставление

диаграмм изменения напряжений, полученных расчетным и экспериментальным путями,

показывающее полную качественную и достаточно хорошую количественную сходимость

(рис.5), позволяет использовать разработанную методику расчета для определения

НДС шатунов транспортных двигателей.

Рис.5.

Диаграмма изменения напряжений в проушине для прицепного шатуна: 1 –

экспериментальная кривая, 2- расчетная кривая

Принцип

комбинирования моделей [3] соответствует наиболее рациональному распределению

машинных ресурсов при выполнении расчета на ЭВМ, так как обеспечивает максимальную

достоверность результатов вычислений при минимально необходимом количестве

расчетных данных, что является весьма важным, так как при проектировании

двигателя возникает необходимость детального расчета целого ряда достаточно

сложных узлов и деталей.

ЛИТЕРАТУРА.

1.

Салтыков М.А., Казанская

А.М. Разработка и применение метода макроэлементов для расчета на прочность и

жесткость несущих конструктивных звеньев двигателей// Двигателестроение.-1985.-№2.

- C.8-11.

2.

Конструирование

двигателей внутреннего сгорания / Н.Д. Чайнов, Н.А. Иващенко, А.Н.

Краснокуцкий, Л.Л. Мягков / Под ред. Н.Д.Чайнова.-М.: Машиностроение, 2008.-496

с.

3.

Чайнов Н.Д., Салтыков

М.А., Раенко М.И. и др. Разработка и применение моделей разных уровней для

расчета рабочих напряжений в крышках цилиндров транспортных дизелей//

Двигателестроение.-1987.-№4.- C. 10-14.

4.

Расчетно-экспериментальное

обоснование прочности и надежности шатунов при создании и модернизации

высокофорсированных дизелей // Наука и образование: электронное

научно-техническое издание. 2011. №12 [Электронный ресурс]. URL: http://technomag.edu.ru/doc/286502.html .