Технические

науки/8. Обработка материалов в машиностроении

К.т.н.

Анкудимов Ю.П., Чернега Ю.Г.

Таганрогский

политехнический институт – филиал Донского государственного технического

университета, г. Таганрог, Россия

Применение

дополнительных энергетических источников при виброударной обработке деталей

Виброударная обработка (ВиУО) относится к

методам металлообработки свободными гранулированными средами с заданными

свойствами. Она позволяет воздействовать на обрабатываемую поверхность

механическими ударами гранул рабочей среды и низкочастотными колебаниями

заданной интенсивности (в диапазоне частот 15-50 Гц).

Детали свободно загружаются или устанавливаются

в рабочую камеру, совершающую гармонические колебания на упругих элементах под

действием возмущающей силы, создаваемой вращающимися дебалансами. В рабочую

камеру помещается также обрабатывающая среда и подается технологическая

жидкость. Под действием колебаний стенок камеры частицы обрабатывающей среды и

детали совершают «быстрые» периодические перемещения в возникающих динамических

зазорах и «медленное» циркулярное движение за счет эффекта

вибротранспортирования. Первое движение обеспечивает ударное воздействие частиц

рабочей среды на поверхность деталей, что ведет к поверхностно-пластическому

деформированию материала детали, его диспергированию и микрорезанию, а второе –

равномерное распределение следов динамического воздействия по обрабатываемой

поверхности с получением однородности ее свойств и показателей качества.

Особенности кинематики этих движений, а также состав и свойства рабочих сред и

технологических жидкостей во многом определяют сущность и технологические

возможности виброударной обработки, которые широко апробированы – от

доделочно-зачистных до отделочно-упрочняющих операций [1].

На основе изучения основных закономерностей

комбинированных методов металлообработки разработан ряд схем подвода

дополнительной рабочей энергии различной природы в зону контакта рабочей среды

с деталями при виброударной обработке.

Данные разработки являются основой для

комплексного повышения качества поверхности обрабатываемых деталей и создания

конструкций вибрационных станков и дополнительных устройств к ним, позволяющих

существенно расширить технологические возможности метода [2, 3].

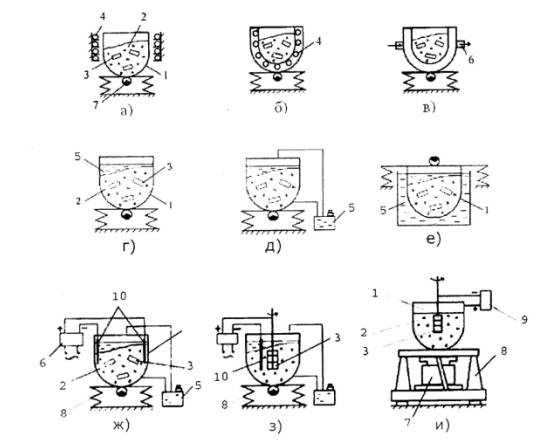

На рисунке 1 представлены некоторые схемы

подвода дополнительной тепловой, химической и электрической энергии в рабочую

зону при ВиУО.

Применение повышенных температур (до 120-400 оС)

в процессе ВиУО (схемы а, б, в) позволяет осуществлять этим методом ряд новых

технологических операций.

Вибрационная механотермическая оработка (ВиМТО),

осуществляемая при температуре 0,2-0,5 Тпл материала обрабатываемых

деталей, позволяет совмещать вибронаклеп с низкотемпературным отпуском и

старением ряда сплавов, а также наносить в процессе обработки металлические

антикоррозионные покрытия (цинк, алюминий), неметаллические антифрикционные

покрытия (графит, дисульфид молибдена) и другие материалы из порошкового сырья.

Ввод в рабочую камеру

жидких химических компонентов для активации механохимических реакций нанесения

металлических и оксидных пленок, интенсификации зачистных, отделочных,

упрочняющих и других финишных операций осуществляется различными способами

(схемы – г, д, е). Разработанные технологии механохимической обработки

позволяют получать декоративные поверхности деталей из черных и цветных

металлов, с низкой шероховатостью и высокой отражательной способностью

оксидировать детали из алюминия и его сплавов, покрывать цинком стальные

поверхности.

Рисунок 1. Схемы подвода дополнительной рабочей

энергии в зону обработки при ВиУО:

а, б, в – тепловой

г, д, е – химической

ж, з, и – электрической

1 – рабочая камера; 2 – обрабатывающая среда; 3 – детали; 4 – нагреватели;

5 – технологическая жидкость; 6 – теплоноситель; 7 – вибратор; 8 – упругие

элементы; 9 – источник электрического тока; 10 – электроды.

Виброабразивная электрохимическая обработка (ВиАЭХО) (схемы

– ж,з), характеризуется совмещением во времени и в пространстве механического

разрушения и электрохимического растворения поверхностного слоя материала

детали. В качестве рабочей среды используются гранулы абразивного наполнителя –

бой шлифовальных кругов, фарфора, керамики, специальных абразивов для галтовки

и вибрационной обработки. Процесс осуществляется с непрерывным прокачиванием

электролита, в качестве которого используются растворы на основе нейтральных

солей.

Вибрационная электрофизическая обработка (ВиЭФО) (схема и)

использует совокупность процессов электрической эрозии, ионного и контактного

массопереноса, диффузии и наплавки материала рабочей среды на обрабатываемую

поверхность. Особенностью ее является использование токопроводящих рабочих

сред. Токопроводящие гранулы рабочей среды под воздействием вибрации

периодически контактируют с обрабатываемой поверхностью, инициируя

искро-дуговые разряды в микрозазорах, приводящие к преимущественному разрушению

материала гранул (анод) и переносу его на деталь (катод) с образованием

легированного слоя. Представленные технологические возможности виброударной

обработки исследованы и доведены до опытно-конструкторских и технологических

образцов.

Литература:

1. Бабичев А.П., Бабичев И.А. Основы вибрационной технологии. /Ростов-на-Дону.

Издательский центр ДГТУ, 1998. – 624с.

2. The Quality Rising of Precision Surface by

Mecanic Chemical Vibratory Finishing. Yu.P. Ankudimov, A.P. Babichev, S.V.

Milaeva, S.N. Hudoley, V.V. Ivanov

6th International Conference “Precision

Surface Finishing and Deburring Technology – 2000” <<PSFDT –

2000>>, Saint-Petersburg 2000, 3 pages.

3. Complex Change in Superficial Loyer Properties

of Specimen, Obtained by Metallurgical Powder Vibration Process Method. Khaled Hamouda, Yu.P. Ankudimov, etc

Defect and Diffussion Forum Vols297-301 (2010)

pp1103-1108 Trans Tech Publications Switzerland