Строительство и архитектура/4. Современные строительные материалы

Магистрант Орехова Т.Н.,

Доктор технических наук Уваров В.А.,

студент Голубятников А.А.

Белгородский государственный

технологический

университет им. В.Г. Шухова, Россия

Исследование гранулометрического

состава при производстве сухих строительных смесей

На

сегодняшний день большое количество исследователей указывают на перспективность

разработки оборудования с использованием энергии сжатого воздуха для

перемешивания материала. Осуществление в смесительном агрегате напряженных

состояний, вызываемых такими воздействиями, как: закручивание в потоки вихрей и

движение в горизонтальной плоскости – позволяет подойти к процессу смешения на

качественно новом уровне.

При работе пневмосмесителя, импульсы сжатого воздуха поступают под разным

углом через пневмоклапаны установленные в корпусе. Пневмоимпульсы в непрерывном

режиме направляют материал вверх и к

стенкам бункера до достижения требуемой гомогенности.

Основными процессами технологической цепочки производства сухих

строительных смесей, оказывающих существенное влияние на их эксплуатационные

характеристики, является: подготовка сырьевых компонентов, распушение

материала, их дозирование и смешивание, распределение химических добавок в

основной массе продукта. Однородность материала, является основой требуемого

качества современных строительных смесей (рис. 1).

Рис. 1. Технологическая линия для производства сухих строительных смесей:

1, 3 - бункера для сырьевых компонентов, 2 - бункер добавок, 4 - весовые

дозаторы, 5 - пневмосмеситель, 6 - компрессор, 7 - фасовочная машина, 8 -

транспортер

Основой для сухих строительных смесей являются разновидности цемента,

различные наполнители и минеральные добавки, которые определяют свойства и

область применения смесей.

В

качестве наполнителя сухой смеси можно использовать природные пески и

техногенные материалы. Те и другие наполнители назначают после установления

пригодности их для конкретных сухих смесей.

Наиболее

широкая номенклатура сухих смесей производится с применением в качестве

основного наполнителя кварцевого песка.

Как

правило, состав сухих смесей подбирается таким образом, чтобы в дальнейшем

минимизировать расход химических добавок. Это, прежде всего, относится к четкому

подбору гранулометрического состава используемого минерального наполнителя. В

зависимости от вида сухих смесей и их назначения рекомендуется использование песка

строго определенной фракции или набора ряда фракций.

Для

последнего слоя выравнивающей штукатурки зерна наполнителя должны иметь

дисперсность не более 1,25 мм.

Для защитно-отделочных составов наряду с кварцевым песком могут

применяться и другие минеральные наполнители (крошка горных пород: гранитная,

мраморная и пр.), крупность зерен которых не должна превышать 2,5 мм.

В качестве наполнителя сухой смеси при разработке составов целевого

назначения применялся песок Шебекинского песчаного карьера.

При определении фракционного состава необходимо знать крупность зерен

заполнителя. Крупность зерен определяют просеиванием песка через стандартный

набор сит с отверстиями в свету 5; 2,5; 1,25; 0,63; 0,315 и 0,14 мм.

Для определения зернового состава песка высушенную до постоянной массы

пробу песка массой 1 кг просеивали, начиная с самого крупного сита. Остатки на

каждом сите (%), называемые частными, характеризуют распределение зерен песка

по степени крупности, т.е. зерновой (гранулометрический) состав песка.

Складывая частный остаток на каждом сите с сумой остатков на предыдущих ситах,

определяли полные остатки (%) на ситах.

Для условного выражения крупности песка пользуются модулем крупности,

обозначающим сумму полных остатков на ситах стандартного набора, деленную на

сто:

|

|

|

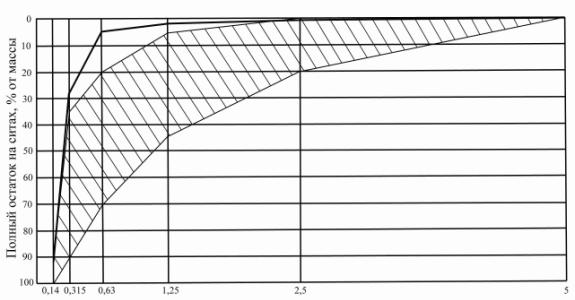

Результат определения зернового состава песка оформлен в табл. 1 и изображен графически в виде

кривой просеивания (рис 2).

Таблица 1

Зерновой состав исследуемого песка

|

Наименование остатка |

Остатки на ситах по

массе ,% |

Проход через сито 0,14 по массе, % |

||||

|

2,5 |

1,25 |

0,63 |

0,315 |

0,14 |

||

|

Частный |

0,6 |

1,33 |

3 |

23,9 |

62,5 |

8,67 |

|

Полный |

0,6 |

1,93 |

4,93 |

28,83 |

91,33 |

- |

Рис 2. Кривая просеивания:

На рис.

2 в виде заштрихованной полосы указаны допустимые пределы колебаний зернового

состава песка для сухой строительной

смеси [1]. Кривая просеивания песка, получаемая по результатам ситового

анализа, должна находиться между верхней и нижней ломаными линиями. В этом

случае достигается наиболее эффективное сочетание всех показателей растворных

смесей и минимизируется содержание полимерных дисперсионных порошков и других

химических добавок. При оценке зернового состава учитывают только зерна, проходящие

через сито 5 мм.

Однако

модуль крупности позволяет оценивать влияние наполнителя на прочностные

свойства раствора лишь ориентировочно, т.к. пески с различным зерновым составом

могут иметь одинаковый модуль крупности, но различные пустотность и удельную

поверхность, и, соответственно, по-разному влиять на свойства раствора.

Известно,

что с уменьшением размера частиц наполнителя увеличивается количество воды,

необходимое для затворения сухой смеси. При этом повышается водоцементное

отношение и наблюдается резкое снижение прочностных характеристик раствора.

Зависимость прочности штукатурных растворов от водоцементного отношения вытекает

из физической сущности формирования структуры цементных составов. Избыточная

вода, не вступающая в реакцию с цементом, остается в растворе в виде водяных

пор и капилляров или испаряется, оставляя воздушные поры [2-5].

Таким

образом, неправильно подобранный гранулометрический состав минерального

наполнителя, приводит к увеличению содержания в композиции полимерного

дисперсионного порошка, что необходимо для сохранения требуемых

эксплуатационных характеристик материала.

Литература:

1.

Большаков,

Э.Л. Производство сухих строительных смесей в России: современное

состояние и перспективы./ Э.Л. Большаков //Современные технологии сухих

смесей в строительстве. – С. Петербург,

2000- 120 с.

2.

Орехова, Т.Н.

Определение производительности сухих строительных смесей с учётом анализа

устройств смесительных агрегатов/Т.Н. Орехова//Вестник БГТУ им. В.Г.

Шухова.-2011.-№3.-С. 80-86.

3.

Уваров В. А.,

Клюев С. В.,

Орехова Т. Н.,

Клюев А. В.,

Дураченко А.

В. Получение высококачественного фибробетона с использованием

противоточного пневмосмесителя// Промышленное и гражданское

строительство. 2014. № 8. С. 54-56

4.

. Орехова, Т.Н.

Определение производительности сухих строительных смесей с учётом анализа

устройств смесительных агрегатов/Т.Н. Орехова//Вестник БГТУ им. В.Г. Шухова. –

2011. – # 3. – С. 80 – 86.

5.

Пат. 115682 Российская Федерация, МПК B 01 F

5/00. Пневмосмеситель многокомпонентных сухих строительных смесей/ Орехова

Т.Н., Уваров В.А., Качаев А.Е.; заявитель и патентообладатель БГТУ им. В.Г.

Шухова. – № 2011151913/05,; заявл. 19.12.2011; опубл. 10.05.2012, Бюл. # 13 – 2

с. 93