Строительство и архитектура/4.

Современные строительные материалы

д.т.н. Удербаев

С.С., Бахтияров Б. магистрант гр. ПСМ-14-1м

Кызылординский

Государственный университет им. Коркыт Ата, Казахстан

Вопросы подготовки органического заполнителя в технологии арболита

Одним из не менее важных технологических процессов при

изготовлении арболита является процесс подготовки заполнителя, т.е

облагораживания. Существует два способа подготовки заполнителя: первый –

локализация ВРВ в теле заполнителя различными химическими добавками и другими

способами; второй – экстрагирование ВРВ из заполнителя.

За последние годы было исследовано большое количество

различных способов химической обработки древесины, сельскохозяйственных отходов

– рисовой лузги и соломы, сечки камыша, гуза-паи и др. с целью нейтрализации

водорастворимых веществ (известковое и цементное молоко, жидкое стекло,

хлористый кальций, железный купорос, фтористые соли магния, сернокислый магний

и др.), многие из которых, однако, не

нашли широкого применения из-за сложности процессов обработки, присущих

некоторым из этих минерализаторов, или дефицитности химических реактивов,

удорожающих производство. Поэтому применение химических добавок в производстве

не нашло широкого применения.

На практике часто применяется способ подготовки

заполнителя в водной среде [1-4]. Однако такой способ не дает эффективного

удаления ВРВ из заполнителя.

Поэтому одним из направлений научно-исследовательских

работ по-прежнему остается разработка наиболее эффективных способов

нейтрализации вредных веществ в органическом заполнителе (как в древесном, так

и из отходов сельскохозяйственных культур) и подготовки его с целью получения

требуемых свойств.

Рисунок 1 – Факторы, влияющие на

процесс экстрагирования водорастворимых

веществ (ВРВ) заполнителя

Как известно, для

подготовки органического заполнителя (деревесного) применяется его вымачивание

в водной среде. В работе [5] оптимальным отношением заполнителя к воде

установлено в пределах 1:10 и 1:15, при этом время продолжительности

рекомендуется выдерживать в течение 15 мин.

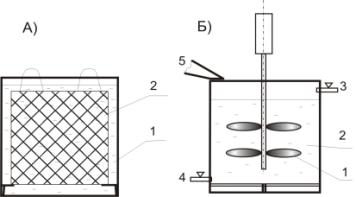

Первый

рассматриваемый способ включал в себя сетчатый контейнер погружаемая в емкость

с неподвижной средой, а во втором способе ускорение удаления экстрактивных

веществ осуществлен принудительным методом (рисунок 2).

а) вымачивание в

неподвижной среде. 1 – контейнер с водой; 2 – сетчатый контейнер с заполнителем.

б) принудительное вымачивание. 1 – лопастной смеситель; 2 – цилиндрическая

емкость с водой; 3, 4 – соответственно подача воды и отвод отработанной

жидкости; 5 – лоток подачи органического заполнителя

Рисунок 2 - Устройства для

вымачивания органических заполнителей

Отличительной

особенностью (рисунок 2. а) является то, что сетчатый контейнер 2 полностью

погружается на глубину, чтобы между

дном емкости и дном контейнеры было расстояние в 30 – 40 мм, в то же время

контейнер должен полностью погружаться в жидкую среду.

Вымачивание

заполнителя на практике производится в стационарном и проточном режиме. При

стационарном способе не полностью протекают процесс удаления водорастворимых

веществ (ВРВ), что, в конечном счете влияет на физико-механические свойства

арболита. При проточном способе вымачивания расходуется большое количество

воды. При исследовании различных способов основной упор был сделан на анализе

конструкции контейнера подготовки заполнителя и на расход воды.

Облагораживание

заполнителя в жидкой среде при постоянном перемешивании заполнителя в емкости

осуществлен в существующих заводах в Люберецком и Тюменском арболитовых

заводах, а также на фирме «Дюризол» (Австрия). К отличиям от первого варианта

можно отнести наличие лопастного смесителя и в конструкции емкости для

вымачивания.

К эффективным видам

обработки можно отнести обработку заполнителя в проточной воде [5]. Однако, как

было отмечено выше, при этом способе расход воды увеличивается.

На

некоторых производствах, особенно за рубежом, применяется заполнитель только

хвойных пород. Дело в том, что прочность арболита, на хвойных породах

заполнителя выше, чем на лиственных. Это объясняется наличием древесных смол в

хвойных породах, причем такого состава, что они являются естественными

минерализаторами древесины. Однако, вследствие того, что как в СНГ, так и

зарубежом количество хвойных пород древесины с каждым годом сокращается,

сырьевая база этих производств также сокращается. В связи с этим внимание

ученых были направлены на исследования по расширению сырьевой базы для

производства органоминеральных композиционных материалов из таких, как стебли

хлопчатника, костра конопли, льна, кенафа, рисовая солома, виноградной лозы,

лузга риса, подсолнечника и ряд других. При этом, являясь малоиспользуемыми

отходами, эти материалы представляют собой весьма перспективное сырье для

производства арболита.

Анализ современного состояния технологии арболита и

научных поисков, направленных на ее совершенствование, позволяет резюмировать:

· Одновременное воздействие на

частицу золоцементного вяжущего электрического поля и механического измельчения

приводит к повышению активности. Совмещение этих двух видов воздействий

эффективно вскрывает потенциал электрической природы частицы вяжущего. Однако механизмы повышения активности золоцементного вяжущего не установлены.

· Для стабилизации качества

арболита заполнитель должен подвергаться предварительному облагораживанию. На

практике для этих целей в основном применяется облагораживание заполнителя в

воде. Однако этот способ является недостаточным. Разработка наиболее

эффективного способа нейтрализации вредных веществ органического заполнителя и

подготовки его требует дальнейших поисков.

Литература:

1

Крылов Б.А., Хакимов Ш.А. Эффективный легкий бетон с

органическим заполнителем из стеблей хлопчатника // Бетон и железобетон. -М.:

1993. -№9. -С.6-9.

2

ГОСТ

19222 - 84. Арболит и изделия из него. Технические требования. - 21 с.

3

Бутерин В.М. и др. Рекомендации по повышению

качества арболита и производительности предприятий. //Труды МЛТИ. Вып. 93,

1976.- С. 178.

4

Чистяков

А., Суворова Л. Эффективные изделия на основе рисовой соломы -Ленинград:

Сельск. стр-во. -1982. -№2. –С. 15-16.

5

Акчабаев

А.А. Основы прогрессивной технологии прессуемого арболита: дисс…. докт. техн. наук. ЛИСИ. -

Санкт-Петербург, 1992. - 297 с.