Технические науки/4. Транспорт

к.т.н. Захаров Ю.А., Кульков Е.А. ЭТМК-41б

ПГУАС, Россия

Основные неисправности

форсунок

дизельных двигателей

внутреннего сгорания

Дизельные двигатели имеют немало

преимуществ перед системами, работающими на бензине, несмотря на то, что

большей популярностью в странах СНГ сегодня пользуются последние. Именно

дизельные двигатели отличаются высокой надежностью, экономичностью, долгим сроком

эксплуатации, отличными рабочими характеристиками.

Одна из особенностей дизельного двигателя

– высокое рабочее давление, значительно превышающее то, которое создается при

работе бензинового двигателя.

Необходимо постоянно контролировать состав топливной смеси, так как чаще всего

некачественное горючее является основной причиной того, что требуется

ремонт дизельной топливной аппаратуры. По статистике, дефекты фиксируются в системах подачи горючего, поэтому особо

уязвимой является топливная аппаратура.

Уменьшение мощности, прекращение работы и

невозможность запуска дизельного двигателя могут быть следствием недостаточного

количества топлива в цилиндрах или отклонения состава смеси от нормального

из-за не-исправности топливной аппаратуры. Стуки в сопряжениях характеризуют

обычно большой износ деталей, резкое изменение условий работы.

До 70% отказов дизелей приходится на

топливоподающую аппаратуру высокого давления. В систему питания дизельного

двигателя входят приборы, оказывающие влияние на расход топлива, такие как

воздухоочиститель, фильтры предварительной и тонкой очистки топлива,

подкачивающий насос, топливный насос высокого давления и форсунки, регулятор

частоты вращения двигателя и привод.

Наиболее интенсивному изнашиванию

подвергаются плунжерные пары топливного насоса и форсунки, теряют свою

упругость пружины. Нарушение герметичности и засорение элементов топливной

системы приводит к перебоям в работе двигателя, а нарушение регулировок начала,

величины и равномерности подачи топлива, угла опережения впрыска, давления

начала подъема иглы форсунки, а также минимальной частоты вращения коленчатого

вала в режиме холостого хода – к уменьшению мощности, прекращению работы, невозможности

запуска дизельного двигателя, повышению расхода топлива и дымному выпуску

отработавших газов.

Чаще всего в форсунке выходит из строя

распылитель. Но изнашиваются также и другие детали форсунки: гайка распылителя,

проставка, корпус форсунки, грибок форсунки. Износ появляется в местах

соприкосновения деталей и вызывается действием сил удара. Появляются трещины,

вдавливания, царапины, деформации, линейные изменения соединений, например:

увеличение шага иглы, уменьшение длины грибка форсунки.

Детали форсунки могут изнашиваться и из-за

действия коррозии, загрязнений содержащихся в топливе, а также из-за

эрозионного действия топлива в местах, где есть изменения проходных сечений (в

топливных каналах).

Неисправности в работе форсунки

Об износе форсунки и необходимости ее

ремонта можно судить по следующим отклонениям в работе:

1. Падению давления открывания распылителя -

за время эксплуатации форсунки допустимое падение давления не может быть больше

чем 10% от величины настроенного давления открывания. Причина: износ

поверхностей, износ пружины форсунки, неправильно подобраны регулировочные

шайбы.

2. Неплотности между поверхностью корпуса

форсунки, проставкой и корпусом распылителя. Причина: искривление фиксирующих

штырьков, износ гайки распылителя (поверхности, прилегающей к фланцу

распылителя).

3. Уменьшению притока топлива к распылителю, что

приводит к увеличению времени впрыска и плохой работе двигателя (потеря

мощности, увеличение дымности).

4. Неправильному впрыску топлива. Причина:

выбивание поверхности проставки или упорной поверхности штифта распылителя

форсунки, что увеличивает высоту подъема иглы, и время впрыска топлива.

Об износе распылителя и необходимости его

замены говорят следующие признаки:

- повышенная дымность - черный дым;

- проблемы с запуском двигателя;

- шумная работа двигателя;

- повышенный расход топлива;

- потеря мощности и приемистости

двигателя.

Это вызвано:

- потерей плотности гнезда распылителя

вследствие разбивания поверхностей и из-за загрязнения этих поверхностей;

- зависанием иглы из-за загрязнения и

деформации корпуса распылителя, а также из-за нагара на игле;

- перекрытием распыляющих отверстий либо

их эрозийным износом;

- износом штифта в штифтовом распылителе;

- потеря плотности на направляющей части

иглы;

- загрязнение нагаром топливных отверстий

в корпусе распылителя.

В зависимости от износа, вида и характера

повреждений детали сортируют на три группы: годные, подлежащие восстановлению

(ремонту), и негодные (брак). Каждую из них маркируют соответственно зеленой,

белой и красной краской.

Годные детали направляют на комплектовку,

детали, подлежащие ремонту, – на восстановление, а негодные – утилизируют.

Технические науки/4. Транспорт

к.т.н. Захаров Ю.А., Кульков Е.А. ЭТМК-41б

ПГУАС, Россия

Устройство для

диагностики форсунок

дизельных двигателей

внутреннего сгорания

Дизельные двигатели имеют немало

преимуществ перед системами, работающими на бензине, несмотря на то, что

большей популярностью в странах СНГ сегодня пользуются последние. Именно

дизельные двигатели отличаются высокой надежностью, экономичностью, долгим

сроком эксплуатации, отличными рабочими характеристиками.

Анализ существующих конструкций для

диагностики, проверки и испытания форсунок ДВС показал, что наиболее

перспективным среди них является устройство, позволяющее проводить диагностику

непосредственно на автомобиле без демонтажа форсунки.

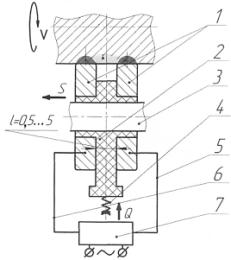

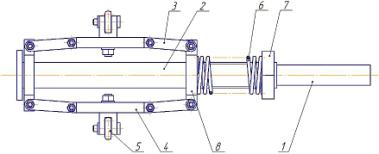

Конструкция включает в себя плунжерный

насос, который подает под высоким давлением топливо к форсунке. Также имеется

манометром, при помощи которого будут осуществляться измерения давления топлива

проходящего через форсунку и штихпробер для замера количества этого топлива.

В результате применения кулачкового

механизма, приводимого в действие от электродвигателя, процесс диагностирования

существенно облегчается. Т.к. для работы с устройством не требуется снятие

форсунки с двигателя, процесс диагностирования будет занимать гораздо меньше

времени.

Перед тем, как устройство использовать по

назначению, его проверяют на герметичность. Для этого на выпускной трубопровод

устанавливают пробку, открывают спускной клапан 6 и создают давление около 30

МПа. Секундомером замеряют время падения давления, которое не должно превышать

0,5 МПа в минуту. В противном случае прибор нуждается в ремонте или

регулировки.

Рисунок – Устройство для диагностики,

проверки и испытания форсунок

дизельных двигателей внутреннего сгорания:

1 – манометр; 2 – бачок для топлива; 3 – корпус прибора; 4 –

трубопровод низкого давления; 5 – мотор-редуктор; 6 – спускной клапан;

7 – кулачковый вал; 8 – толкатель; 9 – насос высокого давления;

10 – трубопровод высокого давления; 11 – штихпробер.

Работает устройство следующим образом.

После проверки прибор присоединяется к испытываемой форсунке через имеющийся у

него трубопровод высокого давления 10. После включения устройства асинхронный

мотор-редуктор 5 начинает вращать кулачковый вал 7, находящийся в корпусе

двигателя, со скоростью 60 об/мин. Усилие через толкатель 8 от вала передается

насосу высокого давления 9 в корпусе прибора 3.

Поступающиеся топливо из бачка 2 проходит

через штихпробер 11, где происходит его количественный замер, затем по

трубопроводу низкого давления 4 подходит к насосу высокого давления 9 после

чего поступает к форсунке. При помощи имеющегося манометра происходит замер

максимального давления топлива.

Давление начала подъема иглы распылителя

форсунки, определяют при повышении давления топлива в приборе до 12,5 МПа и

далее со скоростью до 0,5 МПа в секунду. Величина давления фиксируется в момент

начала впрыска топлива. При несоответствии давления начала впрыска форсунки

техническим условиям необходимо производить с ней ремонтно-регулировочные

работы.

Основные преимущества устройства перед

аналогами:

1. возможность при испытании форсунок развить

необходимую скорость нарастания давления топлива на входе в форсунку;

2. повышенная точность определения давления

начала впрыска топлива;

3. более полная оценка герметичности форсунки

и мелкости распыливания топлива;

4. возможность диагностирования форсунки без

снятия с двигателя;

5. облегчение процесса диагностирования

форсунки;

6. расширение номенклатуры проверяемых

форсунок;

7. снижение трудоемкости процесса проверки

форсунок;

8. повышение производительности проверки и

испытания форсунок.

Таблица – Теоретические характеристики устройства

|

Показатель |

Значение |

|

Тип устройства, привод |

переносной, от электродвигателя |

|

Габаритные размеры стенда, мм: Длина Ширина Высота |

318 178 380 |

|

Масса стенда, кг, не более |

5 |

|

Диапазон воспроизводимого давления, МПа (кгс/см2) |

0…60 (0…600) |

|

Подача топлива, мм3/цикл, не менее |

1800 |

|

Ёмкость для топлива, л, не менее |

0,5 |

|

Количество обслуживающего персонала, чел. |

1 |

|

Время падения давления после достижения 35 МПа (350 кгс/см2), мин. |

3 |

Технические науки/4. Транспорт

к.т.н. Захаров Ю.А., Рыбакова Л.А. ААХ-51

ПГУАС, Россия

Устройства для

электромеханического упрочнения

рабочей поверхности

гильз цилиндров ДВС

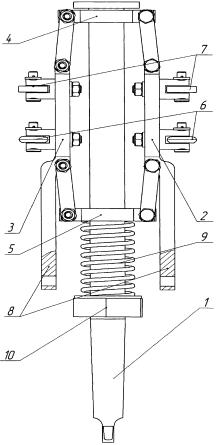

Известна инструментальная головка для

упрочнения рабочих поверхностей гильз цилиндров ЭМО (рис. 1).

Рисунок

1 – Инструментальная головка для упрочнения

рабочих

поверхностей гильз

Инструментальная головка имеет корпус 1, в прямоугольных пазах которого

установлены ползуны 2 с возможностью радиального перемещения с помощью

гидроцилиндра 3 одностороннего действия. В ползунах 2 установлены ролики 4 с

твердосплавными рабочими вставками в меднографитовых токоподводящих подшипниках

5. Корпус 1 изолирован от борштанги 6 диэлектрическими прокладками 7,8.

Устройство закрывается крышкой 9. Охлаждающая жидкость к поверхности роликов 4

подается по трубе 10. Недостатком данной конструкции является невысокая

производительность, низкая надежность и низкая степень упрочнения поверхности.

Для упрочнения поверхностей вращения также используется устройство,

показанное на рисунке 2.

Рисунок

2 - Схема устройства для электромеханической обработки

поверхностей

вращения:

1-рабочие

ролики; 2- изолятор; 3- ось ролика; 4- пружина; 5, 6- токопроводящий проводник;

7- источник питания

Ролики 1 подсоединяются с помощью кабелей 5 и 6 к источнику питания 7,

образуя с деталью общую электрическую цепь. В месте контакта инструментов с

деталью и между инструментами происходит мгновенный нагрев ее поверхностного

слоя и механическое воздействие инструментами. В последующем происходит

охлаждение нагретых участков – происходит упрочнение. Недостатками конструкции

являются неравномерность упрочнения поверхности и отсутствие возможности

упрочнения деталей небольшого диаметра.

Для упрочнения рабочей поверхности гильзы ЭМО применяется

инструментальная головка, показанная на рисунке 3.

Рисунок

3 - Инструментальная головка с выглаживающим шариком для электромеханической

обработки гильз ДВС

Обрабатываемую деталь 4, подготовленную для обработки поверхности

детали электромеханической головкой 2, по внутреннему отверстию которой

подается твердосплавный или антифрикционный материал, попадая под

электромеханическую пластину 1 и скользяще-крутящийся шарик 3, закрепляют в

патрон 9. Головка, имеющая манометр 11 для контроля подачи твердосплавного или

антифрикционного материала, попадающего в сопловой канал из бункера 5, крепится

в резцедержательную головку 6, стоящую на суппорте токарного станка 10 с

помощью воздушного потока, поступающего от компрессора 7, давление которого

контролируется манометром 14 и регулируется вентилем 12.

Недостатком данной схемы упрочнения является сложность технологического

процесса упрочнения и высокая стоимость оборудования.

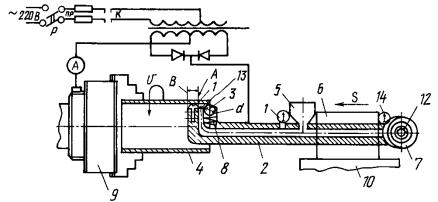

Известна инструментальная головка для упрочнения рабочей поверхности

гильзы, показанная на рисунке 4.

Рисунок

3.17-Инструментальная головка для электромеханической обработки гильз ДВС:

1-

хвостовик; 2- вал; 3- планка; 4-рычаг; 5- твердосплавный ролик;

6-

пружина; 7- гайка; 8- ползун

Недостатками данной головки являются:

- низкая

производительность;

- ненадежное крепление

цилиндрического хвостовика в станке;

- ненадежное крепление

силовых кабелей установки за болты подвижного соединения планок и ползуна;

- возможность

проворачивания рабочей части инструмента относительно вала;

- большая металлоемкость

изготовления вала.

Избавить данную конструкцию от недостатков поможет ее

модернизация.

Технические науки/4. Транспорт

к.т.н. Захаров Ю.А., Рыбакова Л.А. ААХ-51

ПГУАС, Россия

Модернизация устройства

для электромеханического

упрочнения рабочей

поверхности гильз цилиндров ДВС

Для реализации электромеханической обработки (ЭМО)

применяют различные конструкции устройств. Известна инструментальная головка

для упрочнения рабочих поверхностей гильз цилиндров ЭМО (рис. 1) [1].

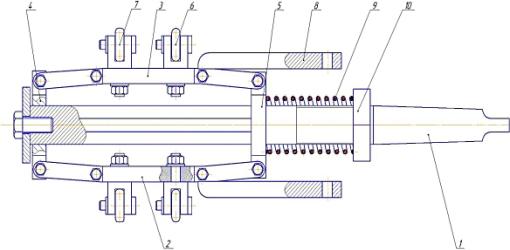

Инструментальная головка включает вал 1, на котором

шарнирно установлены рычаги 2 и 3. Рычаги 2 и 3 изолированы друг от друга и от

вала 1 при помощи ползунов 4 и 5. Ползуны 4 и 5 изготовлены из диэлектрического

материала, например, текстолита. На рычагах 2 и 3 установлены твердосплавные ролики

6, дополнительные опорные ролики 7 и клеммы 8. На валу 1 также установлена пружина

9 между ползуном 5 и стяжной гайкой 10. Задняя часть вала выполнена конической.

Перемещение стяжной гайки 10 позволяет изменять расстояние между роликами и

настраивать инструментальную головку для обработки гильз цилиндров различных

диаметров. Работа инструментальной головки заключается в следующем:

инструментальную головку устанавливают в пиноли задней бабки

токарно-винторезного станка, предварительно подготовленную гильзу цилиндров

(после очистки, дефектации, механической обработки для придания правильной

геометрической формы) крепят в патрон. К клеммам 8 подводят силовые кабели.

Стяжную гайку 10 перемещают до полного освобождения пружины 9. Инструментальную

головку вводят в обрабатываемое отверстие гильзы цилиндра таким образом, чтобы

упрочняющие ролики 6 были в одной плоскости с торцом гильзы. Перемещением

стяжной гайки 10 добиваются необходимого усилия прижатия упрочняющих роликов 6

к обрабатываемой поверхности. Задают вращение шпинделя частотой 1…10 мин-1 и

настраивают источник тока на силу тока 400…500 А. [1].

Инструментальная головка включает вал 1, на котором

шарнирно установлены рычаги 2 и 3. Рычаги 2 и 3 изолированы друг от друга и от

вала 1 при помощи ползунов 4 и 5. Ползуны 4 и 5 изготовлены из диэлектрического

материала, например, текстолита. На рычагах 2 и 3 установлены твердосплавные ролики

6, дополнительные опорные ролики 7 и клеммы 8. На валу 1 также установлена пружина

9 между ползуном 5 и стяжной гайкой 10. Задняя часть вала выполнена конической.

Перемещение стяжной гайки 10 позволяет изменять расстояние между роликами и

настраивать инструментальную головку для обработки гильз цилиндров различных

диаметров. Работа инструментальной головки заключается в следующем:

инструментальную головку устанавливают в пиноли задней бабки

токарно-винторезного станка, предварительно подготовленную гильзу цилиндров

(после очистки, дефектации, механической обработки для придания правильной

геометрической формы) крепят в патрон. К клеммам 8 подводят силовые кабели.

Стяжную гайку 10 перемещают до полного освобождения пружины 9. Инструментальную

головку вводят в обрабатываемое отверстие гильзы цилиндра таким образом, чтобы

упрочняющие ролики 6 были в одной плоскости с торцом гильзы. Перемещением

стяжной гайки 10 добиваются необходимого усилия прижатия упрочняющих роликов 6

к обрабатываемой поверхности. Задают вращение шпинделя частотой 1…10 мин-1 и

настраивают источник тока на силу тока 400…500 А. [1].

Недостатками данной инструментальной головки являются:

1) высокая металлоемкость заготовки для изготовления вала 1, ввиду конструктивной особенности,

заключающейся в перепаде диаметров конического хвостовика и опорной пятки вала

1;

2) отсутствие возможности контроля величины давления роликов на обрабатываемую поверхность, что приведет к

неравномерности результатов упрочнения рабочей поверхности гильз цилиндров;

3) существует возможность проворачивания ползунов 4 и 5 на

валу 1 во время работы, ввиду отсутствия каких-либо ограничений, что может

привести к проворачиванию параллелограмма рабочей части головки относительно

вала 1;

Избавить данную конструкцию от недостатков поможет ее

модернизация.

Конструкция модернизированной инструментальная головки аналогична прототипу и включает в себя вал

1, на котором шарнирно установлены рычаги 2 и 3 (рис. 2).

Рисунок 3.18 Модернизированная инструментальная головка

для

электромеханического упрочнения

гильз цилиндров

Рычаги 2 и 3

изолированы друг от друга и от вала 1 при помощи ползунов 4 и 5. Ползуны 4 и 5

изготовлены из диэлектрического материала - текстолита.

Ползуны имеют возможность осевого перемещения по лыскам

вала без возможности осевого вращения.

Рычаги 2 и 3 также выполнены заодно с клеммами 8 для

уменьшения сопротивления электрическому току и на них установлены

твердосплавные ролики 6 и 7. На валу 1 также установлена пружина 9 между

ползуном 5 и стяжной гайкой 10.

Задняя часть вала выполнена конической, а в передней части

вала смонтирована упорная пятка, представляющая собой шайбу увеличенного

диаметра, зафиксированная винтом, вкрученным в вал 1 .

Модернизация

устройства заключается в следующем:

1. Для предотвращения проворачивания ползунов 4 и 5 на валу

1 выполнены лыски как на самом валу 1 так и на ползунах 4 и 5;

2. Для удобства сборки-разборки инструмента и снижения

металлоемкости в передней части предусматриваем упорную шайбу и винт.

3. На валу 1 и стяжной гайке 10 выполнены тарированные

насечки, позволяющие нормировать степень давления твердосплавных роликов 6 и 7

на поверхность гильзы цилиндров.

Литература

1. Пат. 2471607

Российская Федерация, МПК: B24B39/02. Инструментальная головка для

электромеханического упрочнения гильз цилиндров [Текст] / А.В. Морозов, А.В. Байгулов,

Р.Ю. Раков; заявитель и патентообладатель Федеральное Государственное Образовательное

Учреждение Высшего Профессионального Образования "Ульяновская государственная

сельскохозяйственная академия" (RU). – 2011125018/02, заявл. 17.06.2011;

опубл. 10.01.2013