Технические науки /1.Металлургия

Док.техн.наук Даулетбаков Т.С.

Ст.препод.

Акильбекова Ш.К

Ст.препод.

Ишанов С.Х.

Казахский

национальный технический университет имени К.и. Сатпаева, Казахстан

Технология сульфидовозгоночного

обжига полиметаллического сырья

Сурьма как стратегический металл пользуется повышенным спросом на мировых рынках и поэтому, разработка новых технологий позволяющих повысит её извлечение, по сравнению с существующими, является актуальной задачей[1]. Переработка полиметаллического сырья в печах кипящего слоя должна удовлетворять следующим условиям: сырье должно быть крупностью менее 2мм и влажностью не более 1,5-1,8%. Такие условия позволяют создать наиболее стабильный кипящий слой материала и интенсифицировать процесс отгонки из него летучих составляющих.

Сурьмяные концентраты поступают на металлургический передел из обогатительных фабрик уже в тонко измельченном виде, и они подвергаются при необходимости только сушке. Сурьмяные же руды поступают на заводы, как правило, во влажном кусковом виде и их необходимо подвергать процессам сушки, дробления и измельчения. Сушку проводят в трубчатых вращающихся печах газами от сжигания мазута. После сушки сырье дробят в щековых и валковых дробилках и измельчают в шаровых мельницах. Сурьма присутствует в золото-сурьмяных рудах и концентратах в основном, свыше 93% в виде минерала антимонита Sb2S3 и в незначительных количествах в виде следующих минералов: тетраэдрита 3Cu2 S ∙ Sb2S3, валентинита Sb2О3, сервантита Sb2О4 . В сравнении со стандартной технологией переработки золото-сурьмяного полиметаллического сырья в печах кипящего слоя [1,2], где ожижение шихты осуществляется обычным воздухом, что приводит к образованию кроме летучих соединений сурьмы и частично нелетучего пятиоксида сурьмы Sb2О5 остающегося в огарке, по предложенной нами технологии кипящий слой осуществляется смесью нейтрального газа- (N2) с парами элементной серы, что позволило увеличить извлечение сурьмы в товарные возгоны на 2-3%, за счет исключения образования нелетучего Sb2О5, при этом степень извлечения сурьмы составила 98-99%, тогда как по стандартной технологии она не превышала 95-96%.

В работе исследовались материалы следующего состава, %: золото – сурьмяный концентрат 1- Sb-58,8;

S-21,6; SiO2-18,1; As-0,27; Pb-0; Fe-0,12; Al2O3 -0; MgO-0; C-0; Au-38,0 г/т Ag-0, г/т и золото – сурьмяная руда- 2 содержащая: Sb-22,4;

S-8,3; SiO2-53,0; As-0,6; Pb-0,05; Fe-2,2; Al2O3 -5,3; MgO-0,3; C-4,5; Au-21,0 г/т

Ag-0,001 г/т.

В золото-сурьмяных рудах и концентратах (пробы 1, 2) были обнаружены следующие минералы: антимонит, кварц, гидрооксиды железа, каолинит, пирит, пирофилит (Al2O3 · 4SiO2 · H2O), ярозит [KFe(SO4)2 · (OH)6] и металлическое золото. Нейтральная атмосфера предотвращает образование нелетучего оксида, а пары серы сульфидируют окисленные соединения сурьмы непосредственно уже в самом кипящем слое и окончательно в газовом пространстве самой печи, с получением в возгонах сурьмы на 99% в виде сульфида Sb2S3 , который является товарной продукцией – крудумом. Количество серы для ожижения берется из расчета предотвращения образования нелетучего оксида сурьмы, сульфидирования всех ее окисленных соединений, полного перевода мышьяка в сульфидные нетоксичные соединения, с двух избытком. Весь расход нейтрального газа с парами серы подбирается из расчета производительности печи, создания условий для стабильного кипящего слоя и минимального пылевыноса. Нейтральный газ вырабатывается стандартными заводскими азотными генераторами, причем используется азот уже с первой стадии выработки, чистотой 95-96 %. Сера так же не является дефицитным продуктом.

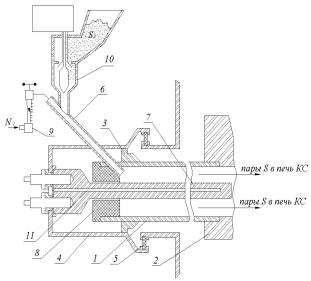

По предложенной технологии порошок серы поступает в разработанный блок испарения, где сера плавится и в виде паров поступает в общий газоход, откуда вместе с азотом поступает в газораспределительные камеры печи «КС». Для терморегулирования кипящий слой и свод печи обогреваются графитовыми нагревателями. Использование серы с последующей конденсацией паров позволяет резко уменьшить (в 3-5 раз) расход неконденсирующихся газов, что эквивалентно увеличению мощности откачной системы во столько же раз. Так как устройств для подачи серы в литературе нами не обнаружено, то была разработана, изготовлена и испытана конструкция испарителя серы, представленная на рисунке 1. Конструктивно испаритель серы состоит из кольцевого циклонного испарителя 1, один конец которого соединен с газораспределительным блоком 2, а второй снабжен крышкой 4, в которую под углом и со сдвигом относительно оси вварен патрубок 6.

Рисунок 1 - Испаритель серы

1 –

испаритель; 2 – газораспределительный блок; 3 – уплотнительное кольцо; 4 –

крышка; 5 – прокладка; 6 – патрубок; 7 – графитовый нагреватель; 8 – уплотнение;

9 – ротаметр; 10 – форсунка; 11-продольный разрез нагревателя.

Графитовый нагреватель 7 размещен внутри испарителя и имеет уплотнение 8. Форсунка 10 обеспечивает подачу (вдув) порошка серы в испаритель через патрубок 6. Сера распределяется по поверхности испарителя, плавится и испаряется. Пары серы выходят через сопла в газораспределительном блоке в реактор и ожижают материал, находящийся в нем.

Частота подачи порций серы в испаритель задается блоком управления. В испарителе создается продольный градиент температуры, величина которого определяет временную зависимость скорости испарения серы в промежутках между циклами подачи ее в испаритель. Вдув серы осуществляется нейтральным газом, например, азотом, что предотвращает окисление серы. Подача газа для ожижения материала в реакторе осуществляется через ротаметр 9.

Расход электроэнергии на одну тонну шихты составляет в среднем 520-580 кВт/ч.

В печи кипящего слоя в результате обжига образуется три продукта: огарок, пыль и возгоны. Огарок, в котором концентрируется золото, выгружается из печи через сливной порог. Пыль, выносимая из печи, улавливается на 98-99% в двух обогреваемых пылеуловительных циклонах. Уловленная в циклонах пыль по своему составу близка к составу огарка. Огарок вместе с пылью направляется на дальнейшую переработку для извлечения золота традиционными методами.

Возгоны улавливаются в конденсаторе циклонного типа. Исследования с золото-сурьмяными материалами показали что при температуре 1123-1143К сульфидовозгонкой сурьмы из полиметаллического сырья с подачей в слой материала смеси нейтрального газа с парами серы достигнута степень извлечения сурьмы на 98-99% с получением в возгонах товарной продукции-крудума Sb2S3, золото на 90,7% переходит в остаток, 8,5% -в пыль горячего циклона и 1,5%- в сурьмяный конденсат. Остаток, содержащий до 90% кварца, 0,4-0,5% сурьмы, 4,4-4,8% серы, до 3% железа и 21-41 г/ золота, может быть переработан цианированием и использован как высококачественный кварцевый флюс в медеплавильном производстве. Производительность печи кипящего слоя для переработки золото-сурьмяных руд и концентратов составляет 20т/сутки для переработки концентратов, и 40т/сутки для руд. Такая производительность вполне удовлетворительна для разработанных запасов золото-сурьмяного сырья.

Литература:

1. Даулетбаков Т.С. Вакуумная пироселекция медных и золотосодержащих концентратов//Тр.Межд.научн.-прак.конф. Алматы, 1999.С112-113.

2. Даулетбаков

Т.С. Укрупненные испытания по вакуумной пироселекции золотосурьмяных руд и концентратов// Вестник КазНТУ имени

К.И. Сатпаева. Алматы,2005. С105-108.