УДК

625.151.2

ИЗМЕНЕНИЕ НАТЯЖЕНИЯ БОЛТОВЫХ СОЕДИНЕНИЙ В ПРОЦЕССЕ ДЛИТЕЛЬНОЙ

ЭКСПЛУАТАЦИИ В СТРЕЛОЧНЫХ ПЕРЕВОДАХ

Бижигитова Р.Н.,

Баймаханов А.Е., г Алматы, РК

Периодичность контрольных измерений величины

монтажного натяжения болтовых

соединений стрелочных переводов на участках Семипалатинской отделении и Чимкентской

отделении различны вследствие ограниченных технических возможностей наблюдения

за работой стрелочных переводов в условиях Чимкентской отделении.

В результате наблюдений за работой болтовых соединений

опытных и контрольных стрелочных переводов в течении первого года эксплуатации

(в условиях Чимкентской отделении Т≈ 50 млн.т брутто) выхода

высокопрочных болтов отмечено не было. На контрольных стрелочных переводах (5

переводов) с типовыми болтами ежемесячно в среднем суммарно происходил разрыв

8-10 контррельсовых болтов с последующей и заменой.

Падение монтажного натяжения опытных контррельсовых

болтовых соединений с тарельчатыми шайбами составило при Мкр = 250 Н.м – 35%.

Мкр = 600 Н.м – 10…15%.

По результатам сравнительных эксплуатационных

испытаний высокопрочных и типовых болтовых соединений был составлен акт

эксплуатационных испытаний.

По окончании первого года эксплуатации было

произведено увеличение монтажного натяжения высокопрочных болтовых соединений:

для стыковых и контррельсовых болтов типа Р50 и контррельсовых болтов типа Р65

– Мкр = 600 Н.м, для стыковых болтов типа Р65 – 850 Н.м.

С той же величиной монтажного натяжения проводились

полигонные испытания высокопрочных болтовых соединений на Экспериментальном

кольце.

Ограничение величины натяжения контррельсовых болтов

типа Р50 со спецификой работы этого узла, в частности: необходимостью исключить

возможные деформации контррельсовых упорок: ограниченной прочностью тарельчатых

шайб и самого контррельса в зоне болтовых отверстий; целесообразностью

обеспечить упругую боковую податливость контррельса под воздействием гребней

колес во избежание его интенсивного износа.

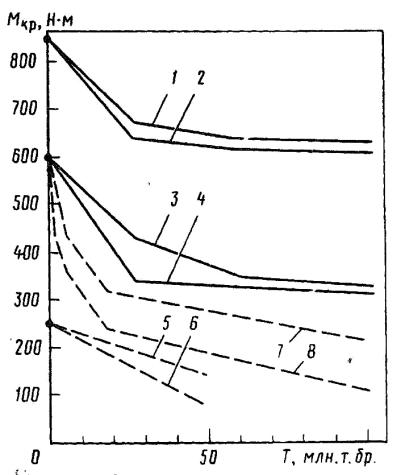

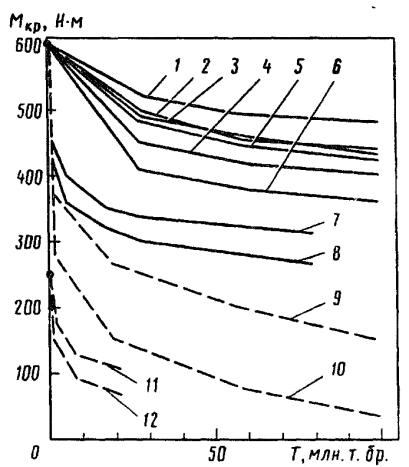

По результатам периодического динамометрического

контроля натяжения стыковых и контррельсовых болтов в процессе эксплуатации

построены графики (рис. 1 и 2),

позволяющие сопоставить высокопрочные и типовые болтовые соединения по

эксплуатационной работе.

Высокопрочные болтовые соединения имеют явные

преимущества перед типовыми, которые не обеспечивают стабильности натяжения и

их необходимо периодически подтягивать после прохода не более 10-20 млн.т

брутто. Дополнительная затяжка высокопрочных болтов (после пропуска более 100

млн. т брутто) не производилась.

За период наблюдения не было случая разрыва

высокопрочных ботов в стыках и контррельсовых узлах, за исключением выбраковки

единичных болтов с заводским браком.

Пропущенный тоннаж

1- все болты, плоские шайбы, стрелочный перевод типа

Р65;

2- торцевые болты, то же;

3- все болты, тарельчатые шайбы, стрелочный перевод

типа Р50;

4- торцевые болты, то же;

Типовые болтовые соединения

5- все болты, стрелочный перевод типа Р50;

6- торцевые болты, то же;

7- все болты, тарельчатые шайбы, стрелочный перевод

типа Р50;

8- торцевые болты, то же;

Рисунок 1 – Изменение монтажного

натяжения стыковых болтов стрелочных переводов

Пропущенный тоннаж

1- весь контррельс крестовины типа Р65 марки 1/11;

2- принимающая часть, то же;

3- весь контррельс крестовины типа Р50 марки 1/11;

4- принимающая часть, то же;

5- весь контррельс крестовины типа Р50 марки 1/9;

6- принимающая часть, то же;

7- контррельс крестовины типа Р65 марки 1/11 (Чимкентской

отделении);

8- принимающая часть, то же;

9- весь контррельс крестовины типа Р65 марки 1-11;

10- принимающая часть, то же;

11- весь контррельс крестовины типа Р50 марки 1/9

12 – принимающая часть, то же

Рисунок 2 – Изменение монтажного натяжения контррельсовых болтов стрелочных переводов.