УДК 661.634:661.25:661.842

М.Н. Наурызбекова Р.А.Исаева

Байбатырова Б. У.

ЮКГУ

им.М.Ауезова, г.Шымкент

Исследование механической

активации фосфорита в производстве кормового обесфторного фосфота.

В связи со

снижением содержания основных компонентов в фосфоритах Каратау актуальным стал

поиск новых научно обоснованных технологических решений, позволяющих глубоко и

комплексно переработать сырье со сравнительно малыми энергозатратами.

Одним из

продуктов, получаемых из фосфоритов Каратау, являются кормовые обесфторенные

фосфаты. Кормовые фосфаты от удобрительных отличаются жесткой регламентацией не

только содержания полезных компонентов, но и вредных для животных примесей -

соединений фтора, мышьяка, тяжелых металлов. Поскольку содержание мышьяка и

тяжелых металлов в исходном сырье незначительно и их концентрации обычно не

превышают предельно-допустимые нормы, проблем с их регламентацией практически

не возникает. Л вот содержание фтора в фосфоритах Каратау всегда больше

допустимого. Поэтому основной операцией в технологии кормовых фосфатов является

обесфторивание фосфорита [ 1 ].

Из практики

известно, что обычный твердофазный метод гидротермической переработки не

применим к фосфоритам Каратау из-за содержания в них значительного количества

примесей (прежде всего, MgO, S1O2), из-за чего при рабочих температурах

обесфторивания начинается подплав и нарушается работа печей, затрудняется

обсефторивание фосфорита. Для повышения температуры плавления фосфатное сырье

обрабатывается раствором фосфорной кислоты для доведения весового соотношения

до 1,1-1,2. При том концентрация кислоты определяется оптимальным

влагосодержанием гранул. Благодаря такой предварительной кислотной обработке

при температурах 1150-1250°С происходит интенсивное обесфторивание. Поскольку

понижение или повышение количества фосфорной кислоты вызывает изменение

температуры плавления фосфорита, требуется точная дозировка кислоты.

Энерготехнологический

агрегат с циклонной печью, установленный на заводе минеральных удобрений

г.Тараза достаточно долгое время работает по этой технологии. Тем не менее,

этот способ в настоящее время имеет существенные недостатки. Прежде всего, это

связано с необходимостью использования более богатого сырья (26-28% P^Os), тогда, как качество сырья Каратау

постоянно снижается.

Проанализировав

действующую схему производства кормовых фосфатов по гидротермическому способу,

пришли к выводу, что она характеризуется высокой энергоемкостью. В рыночных

условиях это делает способ практически неконкурентоспособным. К недостаткам

существующего способа производства кормовых фосфатов также следует отнести

низкие технологические показатели, невысокое качество конечного продукта,

сложность технологической схемы, образование огромного количества разбавленных

отходящих газов, а также сточных вод и твердых отходов.

Для

совершенствования производства кормовых фосфатов было решено внедрить схему с

предварительной механической активацией фосфорита в мельницах, с последующим

его обжигом [2,3].

Исследования

по механической активации фосфорита в лабораторных условиях проведены в

вибромельнице, а в опытно-промышленных условиях в барабанной мельнице. Удельная

поверхность измельченного и механически активированного фосфорита определены

адсорбционным статическим объемным методом. Для исследований по очистке сточных

вод использован карбонатный метод

с последующим выделением осадка при помощи водорастворимого

полиэлектролита. Для термохимического разложения фосфогипса использована

установка с лабораторной печью, а для грануляции шлама фторида кальция

использован лабораторный чашевой гранулятор диаметром 0„5 м.

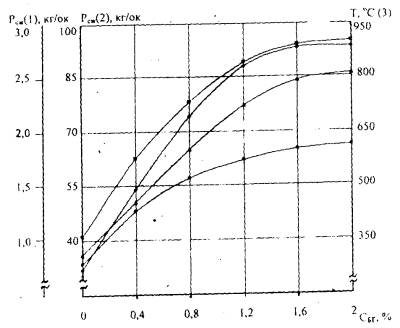

Исследования

влияния продолжительности обработки в вибромельиице в присутствии добавок

повермюстно-активных веществ на остаточное содержание фтора в фосфорите,

содержание усвояемого P2O5 и величину удельной поверхности (рис.1) покачали, что при

добавлении в небольших концентрациях поверхностно-активных веществ более

интенсивно протекают обесфторивание и сопутствующие ему процессы [4].

Влияние

продолжительности обработки и концентрации добавок ПАВ

на остаточное

содержание фтора в фосфорите (1), содержание усвояемого

РгО5

и величину удельной поверхности (3)

Рисунок 1

Диаметр шаров

- 30 мм: количество шаров - 50 об, %

1, 2 ,3 - без добавок

1, 2, 3 - с добавкой 0,03 % - К-9

При

добавлении 0,03% ВРП К-9 остаточное содержание фтора в фосфорите после

механической активации снижается с 3% до 0,7%, в то время, когда при

механической активации без добавок ВРП К-9 этот показатель был равен 1,2%. Что

касается содержания усвояемого Р;О? (растворимого

в 0,4% соляной кислоте), то оно при механической активации в присутствии ВРП

К-9 повышается до 20%. Следует отметить, что это было достигнуто при

продолжительности измельчения 50 минут, тогда как при истирании без добавок ПАВ

для этого потребовалось 55-60 минут. Исследования показали, что при

механической активации фосфорита значительно увеличивается величина удельной

поверхности частиц фосфорита. Из полученных результатов следует, что наибольшим

значением удельной поверхности, косвенно характеризующим эффективность механической

активации фосфорита, обладает

образец, измельченный с добавкой 0,03% К-9. При добавке ВРП К-9 удельная

поверхность фосфорита увеличивается с 76 до 88 м:/мг.

Таким

образом, разрушение кристаллической решетки фосфорита, происходящее при его

истирании, сопровождается удалением из нее фтора. Фтор, оставшийся в твердой

фазе после механической активации, уже не связан в кристаллической решетке

фосфорита, поэтому может быть удален путем обжига при температуре около 900°С,

тогда как в статических условиях для этого требовалась температура свыше

1300°С. Это объясняется тем, что при жидкофазном истирании фосфорита в местах

ударения мелющих тел температура повышается до 1400-1500°С, а порой и до

2000°С, после чего происходит резкое охлаждение до температуры окружающей

жидкой среды (40-60°С). Благодаря такому эффекту мгновенного нагрева и закалки

за счет быстрого охлаждения удается зафиксировать a-модификацию

образующегося трикальцийфосфата.

Результаты

анализа на инфракрасной спектроскопии показали, что обесфторивание фосфорита,

рост его реакционной способности и переход трикальцийфосфата из b-модификации в

усвояемую форму a-модификацию, при истирании суспензии

фосфорита, является не столько результатом роста удельной поверхности, сколько

следствием увеличения дефектности кристаллов фторкарбонатапатита. Изменение

симметрии фосфатиона, имеющее место вследствие увеличения дефектности,

рассматривается как основной процесс, облегчающий последующее термическое

разложение фосфорита и определяющий усвояемость обесфторенного

трикальцийфосфата.

В процессах

мехактивации фосфорита несомненно большая роль принадлежит эффекту

адсорбционного понижения прочности фосфорита под влиянием ВРП К-9. За счет

двухмерной миграции по поверхностям в устьях микрощелей этот препарат привел к

резкому росту количества дефектных участков в кристаллической решетке фторапатита,

снижению удельной поверхностной энергии и работы образования новых активных

участков. При истирании фосфорита в присутствии ВРП К-9, ввиду изменения

расстояний между ионами ею кристаллической решетки и перехода их в другие

положения, вначале возникают «напряженные» химические связи, многие из которых

в последующем разрываются. Благодаря таким полиморфным превращениям

обесфторивание фосфорита начинается уже на стадии механической активации.

Результаты,

полученные в ходе лабораторных исследований, стали основой для разработки

аппаратурно-технологической

схемы производства КОФ с предварительной механической активацией в присутствии

ПАВ. По сравнению со схемой гидротермического

способа, исключены циклонная печь, котел-утилизатор, воздухонагреватель

и узел грануляции расплава фосфорита. Их заменили мельницей для механической

активации фосфорита и обжиговый барабан.

Еще один

резерв повышения эколого-экономической эффективности производства КОФ видится в

утилизации соединений фтора, поскольку именно фтористые соединения,

образующиеся в огромном количестве, представляют наибольшую опасность для

окружающей природной среды. Здесь следует отметить, что при получении КОФ путем

предварительной механической активации фосфорита, по сравнению с традиционным

гидротермическим способом в три с лишним раза уменьшается количество отходящих

фторсодержащих газов. При этом концентрация фтора в отходящих газах

увеличивается в 3,5 раза, что позволяет со значительно большей эффективностью и

меньшим расходом воды и энергии получать фтористый кальций из шлама

газоочистки. Вопросы абсорбционной очистки фторсодержащих газов, образующихся

при получении кормовых фосфатов по предлагаемому способу, достаточно хорошо

исследованы в работе [1]. В то же время, нуждается в совершенствовании переработка

абсорбционного шлама на товарный фторид кальция. Для удобств при

транспортировке, а также для эффективного проведения процесса обжига фторида

кальция в печах, необходимо получить фторид кальция в гранулированном виде.

Для

проведения исследований был использован шлам фторида кальция производства

кормового трнкальцийфосфата (завод минеральных удобрений, г.Тараз), получаемый

при улавливании фтористых газов известковым молоком. Химический состав шлама (в

%): CaF2-35-40; Р2О5

-10-12,5;СаСО3-3-6; СаО-25-32;SiO2-2,5-3.

Основные

физические свойства шлама: насыпной вес сухого материала без утряски

(влагосодержание - 1%) - 0,5 г/см3; пикнометрическая плотность - 2,5

г/см, угол естественного откоса - 36-37 °. Фракционный состав, %: /00-150 мкм -

8-10; 50-100 мкм - 62-65; до 50 мкм - 25-30.

Как известно,

гранулирование материалов окатыванием эффективно протекает в присутствии

небольшого количества связующих добавок [5]. Поэтому для повышения прочностных

характеристик и термостойкости при грануляции фторида кальция в качестве

связующего были использованы бентонитовые глины Кынгракского месторождения с

удельной поверхностью 60-65 м7г, истинной плотностью 2,7-2,8 г/см' и

пористостью 40-42%, Химический состав глины (в % на абсолютно сухое вещество): SiO2 - 60,39; Аl2O3, - 17,93: Fe2O3 - 4,94; ТiO2 - 0,45; СаО - 3,02; MgO - 4,03; Na2O-0,92;

K2O-1,36; ппп - 6,96.

Исследования по получению гранул фторида кальция осуществлены на

укрупнено лабораторном чашевом грануляторе с регулируемым углом наклона и

диаметром 0,5 м. Опыты по сушке гранул осуществлены в лабораторной сушильной

камере при 140-160°С, а по упрочняющему обжигу - в лабораторной вертикальной

электропечи, теплоизолированной огнеупорным материалом. Рабочая зона

электропечи представляет собой кварцевую трубку, обогреваемую при помощи

силитовых стержней. Гранулы фторида кальция размером 12-16 мм в печь

загружались в корзине из нихромовой проволоки. Полученные гранулы испытывались

на прочность на сжатие и термостойкость.

Результаты проведенных исследований представлены на рис. 2.

Влияние

бентонитовых глин на прочность сырых (1), обожженных (2) гранул фторида кальция

и их термостойкость (3)

Рисунок 2

2- обожженый

при температуре 700 °С

2" -

обожженный при температуре 950 "С

Как показали

опыты по окомкованию фторида кальция, при добавлении бентонитовых глин материал

становится более пластичным, а повышение смачиваемости, капиллярного всасывания

влаги и увеличение межчастичных контактов через простоя контактов через пространственные мостики показывает многогранную роль связующего Несомненно высока роль добавки бентонитовой глины и при обжиге

гранул, поскольку содержащиеся в ней ионы алюминия,кальция, магния насыщая

поровую суспензию, создают реакционную среду. В результате этого, образуются

легкоплавкие соединения, обеспечивающие прочную связку структурных элементов.

Как показали

опыты по сушке гранул, целесообразно осуществлять этот процесс в течение 60-80

мин при температуре 140-160 °С, когда за это время влагосодержание снижается до

3-4% (по массе) и достигается удовлетворительная прочность гранул.

Как видно из

рисунка, в отсутствии добавок прочность сырых гранул фторида кальция была менее

1 кг/ок, гранул обожженных при температурах 700°С и 950°С - 35-38 кг/ок. С

добавлением бентонитовой глины прочностные характеристки как сырых, так и

обожженных гранул резко улучшаются. Наиболее эффективной является добавка к

гранулируемому фториду кальция бентонитовой глины в количестве 1,5-1,8 %. При

этом может быть получен продукционный гранулированный фторид кальция,

обладающий прочностью на сжатие до 80-84 кг/ок (при обжиге при температуре 950

°С).

Добавки

бентонитовой глины существенно повышают и термостойкость гранул фторида

кальция. К примеру, если при отсутствии добавок термостойкость гранул

составляла около 360°С, то при добавлении глины 1,5 % этот показатель

повышается до 850°С. Испытания на динамическую прочность гранул показали, что

сырые ("ранулы выдерживают удар при падении с высоты 0,5 м до 3-7 раз, а

сухие гранулы до 12-15 сбрасываний.

Литература

1.

Шакиров.Б.С.

Методология оценки экологической эффективности предприятий и создания

ресурсосберегающих технологий в фосфорной промышленности. Автореф. .докт. техн.

наук. - Шьшкент: КазХТИ, 1993. -34 с.

2.

Шакиров Б.С.

Новый экологически чистый

способ получения кормовых

обсефторенних фосфатов //Вестник АН Республики Казахстан. - 1992. -JV?6. -C.69-75.

3.

Исаева Р.А.,

Бахов Ж.К., Шакиров Б.С,

Сихымбаева Ж.С. Исследование кинетики диспергирования фосфорита в зависимости от

конструктивных параметров измельчающего

аппарата //Труды международной научно-практической конференции «Ауезовские

чтения-3»,

том 9. - Шымкент, 2002. -с. 126-128.

4.

Ахмедов К.С.

Низко и высокомолекулярные полифункиональные поверхностно-активные вещества для

регулирования свойств дисперсных систем. В кн. Физико-химические основы

применения поверхностно- активных веществ. - Ташкент: Фан, 1977. -с. 21-33.

5.

Серебряник

Г.И, Комкуемость тонкодисперсных шихт //Сталь, 1984.