Технические науки/3. Отраслевое машиностроение

К.т.н. Сурков В.А.

Казанский

национальный исследовательский технологический университет,Россия

Получение интерметаллидов из дисперсных

порошковых материалов системы Аl-3dМe

Представлены результаты ВЧ-плазменного

воздействия на композиционные материалы на основе порошковых систем Аl-3dМе, характеризуемого получением интерметаллидов.

Ключевые слова: плазма, порошковые

материалы, алюминий, железо, кристаллическая модификация, интерметаллиды,

рентгеновская дифракция.

Obtaining of new dispersed composite materials

on the basis of Al-3d M powder systems with the use of

electrophysical treatment

Results

of the influence of high-frequency discharge on composite materials on the

basis of Al-3dM powder systems for intermetallics obtaining are presented.

Keywords:

plasma, powder materials, aluminum,

iron, crystallic

modification, intermetallics, X-ray diffraction. intermetallic

Введение

Одним из

актуальных направлений повышения эксплуатационных свойств изделий является создание новых композиционных материалов на основе

интерметаллидов. В создании таких

материалов порошковая металлургия, в сочетании с методами электрофизической

обработки, приобретает ведущую роль вследствие неоспоримых

преимуществ – возможности получения материалов

с повышенными механическими и эксплуатационными свойствами, резкого

сокращения расхода материалов, времени и электроэнергии, использования в

качестве исходных материалов отходов металлургического и машиностроительного

производств.

Сплавы на основе

алюминия являются, как правило, многокомпонентными, гетерофазными системами,

основу которых составляет твердый раствор замещения. Растворяясь в твердом

алюминии, атомы легирующих элементов замещают атомы алюминия в узлах

кристаллической решетки, что приводит к упрочнению материала. Однако

растворимость большинства легирующих элементов в алюминии при комнатной

температуре мала и механические свойства сплавов в литом состоянии низкие. Для

повышения прочности алюминиевые сплавы подвергают упрочняющей термической

обработке: закалке с последующим искусственным старением. Термическая обработка

существенно изменяет структурно-фазовый состав сплавов и следовательно их

физико-химические, механические и технологические свойства. Оптимальное

легирование в сочетании с эффективными режимами термической обработки позволяет

получать сплавы с различными свойствами, в том числе высокопрочные. В настоящее

время по уровню прочности некоторые литейные алюминиевые сплавы не только не уступают деформируемым, но и

превосходят их.

Одним из наиболее

распространенных методов получения материалов с особыми механическими,

электрическими и другими свойствами является использование фазовых превращений

(ФП) в сплавах, происходящих, например, при изменении температуры. Свойства

сплавов определяются их структурой, как кристаллической, так и

субмикроскопической. Последняя соответствует возможному наличию неоднородностей

с размерами, значительно превышающими межатомные расстояния, микроструктуре, определяемой размерами,

формой и взаимным расположением частиц новых фаз, возникающих при ФП. Изменения

этой микроструктуры могут радикально менять макроскопические свойства сплава, в

частности его прочность и пластичность.

Для большинства

реальных сплавов типичны ФП, называемые фазовыми переходами упорядочения, когда

перераспределение атомов происходит в масштабах порядка межатомных расстояний и

приводит к появлению упорядоченной фазы. В этой фазе атомные позиции становятся

неэквивалентными для заполнения атомами разного сорта. Кристаллическая решетка

неупорядоченной фазы распадается на несколько подрешеток, в каждой из которых

концентрация отличается от средней по сплаву. В реальных сплавах Fe – Al переход в эту фазу при понижении температуры

от высоких ее значений происходит в

два этапа. Сначала, при более высоком

Т = Тс1, сплав переходит в фазу FeAl, упорядоченную по типу

CuZn, а при более низком Т = Тс2

происходит второй фазовый переход "доупорядочения" FeAl →

Fе3Al.

Несмотря на то, что система Fe – Al считается

хорошо изученной, анализ большого массива литературных данных показывает, что

эти данные зачастую разрознены и противоречивы. Согласно диаграмме состояния

системы Fe – Al [1-3],

алюминий с железом образует твердые растворы, интерметаллические соединения и

эвтектику. Согласно [1-3], в системе Fe – Al существуют твердые фазы Fe3Al (β1),

FeAl (β (разупорядоченная), β2

(упорядоченная), Fe2Al3 (ε),

FeAl2

(ξ), FeAl3 (θ), Fe2Al5

(η). Преимуществом сплавов на основе Fe3Аl является высокая

стойкость против окисления и сульфидной коррозии при потенциальной цене ниже

многих нержавеющих сталей, недостатком - низкотемпературная хрупкость [4].

Причиной низкотемпературной хрупкости упорядоченных сплавов на основе Fe3Аl

с содержанием алюминия более 25 % ат. является насыщение их водородом,

образующимся при взаимодействии алюминия с парами воды из воздуха.

В работе [4] проведен анализ известных и

расчет неизвестных термохимических свойств для фаз системы Fe – Al в широком

интервале температур и концентраций с использованием модели идеального

раствора. При моделировании учитывались термодинамические функции следующих

элементов и соединений: газообразных Al, Al2, Fe и конденсированных Fe, Al, FeAl, FeAl2, FeAl3, Fe2Al5.

Свойства конденсированных FeAl, FeAl2, FeAl3, Fe2Al5

рассчитаны по методикам, описанным в [5], с учетом литературных данных [6]. Для

всех группировок [FexAly] при

изменении исходного содержания железа в системе наблюдаются немонотонные

зависимости с максимальными концентрациями ассоциатов при определенных атомных

соотношениях Fe и Al. Для 1873 К максимальное содержание N[FeAl]max=0,368

при исходном соотношении элементов 1:1; N[FeAl2]max=0,0221

при Fe:Al =1:2; N[FeAl3]max=0,267

при Fe:Al =1:3; N[Fe2Al5]max=0,00.053742 при

Fe:Al =2:5.

Анализ подвижности и перераспределения

атомов внедрения, замещения и вакансий является важным элементом при объяснении

аномального изменения механических свойств Fe – Al сплавов при

нагреве. Исследованные в [7] Fe – Al сплавы условно разделены на три группы: сплавы с 11,7 – 16,3% Al, имеющие после закалки неупорядоченную

А2-структуру ОЦК-твердых растворов и

склонные к ближнему упорядочению по типу D03 при старении; сплавы с 19,6 – 22,5 % Al,

имеющие при высоких температурах неупорядоченную А2-структуру, а при низких

температурах – склонные к дальнему упорядочению по типу D03; сплавы c 28,4 – 40,0% Al, в которых формируются А2-, В2-, D03-структуры твердого раствора в

зависимости от режима обработки.

Перспективными являются и методы синтеза

интерметаллических композиций, основанные на использовании редокс-процессов,

которые протекают в растворах, содержащих ионы целевого металла [8]. В этой

связи целесообразно рассмотреть поведение такой композиции в условиях

электрофизической обработки, создающего предпосылки фазовых переходов.

Одним из эффективных методов

электрофизической обработки композиционных материалов является воздействие

высокочастотной (ВЧ) плазмы пониженного давления, которая позволяет варьировать

как температуру обработки, так и характеристики ионного потока, поступающего из

плазмы на обрабатываемый материал [9], при рабочем давлении Р=1,33 – 133 Па,

частотой генератора f= 1,76 МГц, потребляемая мощность N = 2 – 18 кВт.

Целью настоящей работы является получение интерметаллидных композиционных порошковых материалов системы Аl-3dМe , характеризуемого элементным соотношением Fe:Аl=70:30.

Методика

исследования

Исследование воздействия ВЧ-плазмы

пониженного давления на композиционный порошковый материал (полученного

электрохимическим методом, описанном в работе [8] с элементным соотношением Fe:Аl=70:30

проводилось путем его поочередного введения

в плазменную струю в стакане из углеволокна марки “Урал 2-22р” и в кварцевой колбе. При этом

порошок был дегазирован в вакууме при давлении Р=10 Па. Схема экспериментальной

установки представлена на рис.1

Рис. 1. Схема экспериментальной установки ВЧИ

разряда для обработки порошкового материала в «углеволокнистом стаканчике» и

«кварцевой колбе»: 1 – вакуумная камера; 2 – углеволокнистый стаканчик с

порошком (кварцевая колба); 3 – пластинчато-роторный вакуумный насос; 4 –

двухроторный вакуумный насос; 5 – ВЧ генератор; 6 –разрядная камера; 7 – баллон

с аргоном; 8 – глухая трубка для установки стаканчика из углеволокна с боковым отверстием для подачи

газа.

В качестве плазмообразующего газа использовался аргон.

Технологические параметры высокочастотного индукционного (ВЧИ) разряда пониженного давления приведены в

таблице 1.

Параметры ВЧ-плазмы

пониженного давления.

Таблица 1.

|

Ркам. (Па) |

G (г/с) |

Iа

(А) |

Uа (кВ) |

Тобр.(сек.) |

|

20-30 |

0,004-0,005 |

0,8-1,2 |

7,8 |

5-10 |

В ходе эксперимента выполнялись

исследования полученных образцов методами рентгенографического фазового анализа

и растровой электронной микроскопии (РЭМ) с энергодисперсионным анализатором

химического состава (ЭДАР).

Рентгенографический анализ проводили на

аппаратурно-программном комплексе на базе рентгеновского дифрактометра D8 Advance (Bruker Axs, Германия). В процессе анализа

использовали монохроматизированное Cu-Kα-излучение с длинной волны

λ=1,5406 Ǻ. Напряжение на рентгеновской трубке составляло 40 кВ, сила

тока – 30 мА, шаг сканирования для обзорных рентгенограмм 0.05˚2θ

(для уточнения - 0.01˚2θ) , экспозиция в точке 1 и 5 с

соответственно, угловой интервал регистрации спектров 3 – 90°2q. Рентгенографический анализ образцов порошка проводили в геометрии

Брегга-Брентано на отражение.

Фазовая диагностика производилась путем

сопоставления экспериментально полученных значений межплоскостных расстояний

(d, Å) и относительных интенсивностей (Jотн)

рефлексов с эталонными рентгенографическими данными из международной картотеки

порошковых данных PDF-2 [10].

Препараты

для электронно-микроскопических исследований готовили посредством

нанесения порошков на предметный столик и последующим напылением тончайшего

слоя углерода на стекло в вакуумной установке ВУП-4, для создания

проводящей поверхности порошкообразного материала.

Результаты

исследования и выводы

Исследование фазового состава

Воздействие ВЧ-плазмы на исходный

порошковый образец с элементным соотношением Fe:Al=70:30 при

заданных режимах приводит к образованию интерметаллидов. Регистрация изменений

фазового состава исследуемой системы в процессе обработки образца ВЧ-плазмой и

идентификация вновь образованных соединений осуществлялась с помощью

рентгеновского фазового анализа. При

этом руководствовались следующими положениями [11]:

− регистрируемая дифракционная картина, т.е.

совокупность угловых положений Θ и, соответственно, межплоскостных

расстояний dhkl, форма профиля и

интенсивность J(Θ) рефлексов, характеризует данное кристаллическое

вещество и является диагностической;

− дифрактограмма (рентгеновский спектр) конкретного

вещества образуется независимо от присутствия в смеси других составляющих;

− смесь нескольких индивидуальных химических соединений

дает рентгеновский профиль, являющийся суммой (наложением) дифракционных

картин каждого индивидуального вещества.

Обзорные дифрактограммы изученных образцов

представлены на рис. 2. По оси ординат отложена интенсивность

рентгенографических отражений в импульсах в секунду, по оси абцисс - угловой

интервал сканирования в градусах 2Θ, дифрактограммы приведены со смещением

по оси ординат для наглядности.

Рис.2. Дифрактограммы исходной смеси (N3 isx.) и

продуктов синтеза (N1, N2) (приведены со смещением по оси ординат).

Обозначения образцов:

N1 – исходное соотношение Fe:Al = 70:30; получен в

стакане из углеволокна;

N2 – исходное соотношение Fe:Al = 70:30; получен в

вакууме в кварцевой колбе;

N3 isx – исходный

образец фазового состава: α-Fe + Al

Дифрактограмма исходной смеси «Fe:Al =

70:30» представляет собой аддитивный профиль двухфазной системы (рис.2, N 3 isx.), на которой

присутствуют отражения α-Fe и Al кубических

модификаций.

Рентгенографический анализ образцов,

подвергнутых обработке, показал наряду с исходными веществами (рис.2,

дифрактограммы N2 и N1, рис.3, 4, 5) наличие таких вновь образованных фаз,

как AlFe кубической модификации и моноклинный алюмоферрит Al13Fe4.

Однако диагностика Al в данном случае затрудняется

перекрыванием его рентгенографических отражений рефлексами алюмоферритов и

железа, за исключением одного рефлекса d~2,33Å, особенно в образце N2.

В образце с элементным соотношением Fe:Al

= 70:30, полученном в кварцевой колбе в условиях вакуума, фиксируются фазы α-Fe и AlFe (Рис.2, N2 и

рис.3). Диагностика Al13Fe4 вызывает определенные

трудности, поскольку рефлексы отличаются очень низкой интенсивностью и

фиксируются на уровне чувствительности рентгенографического метода, что может

свидетельствовать о низкой концентрации данной фазы в системе и требует

подтверждения независимыми методами анализа.

Рис.3. Дифрактограмма образца N2 с исходным соотношением Fe:Al = 70:30,

полученного в вакууме в кварцевой

колбе.

В образце с

исходным соотношением элементов Fe:Al = 70:30, полученном в стакане из

углеволокна, помимо рефлексов исходных алюминия и α-железа уверенно

диагностируются интерметаллиды: моноклинный Al13Fe4, AlFe и Al0,4Fe0,6 кубической

модификации (рис.2 N1, 4, 5). Кроме того, в этом

случае присутствует неидентифицируемая фаза с межплоскостным расстоянием

d~2,12Å, которая предположительно является Al2Fe (рис.4)

триклинной модификации. Эта информация требует уточнения, поскольку

идентификация по одному рефлексу не представляется надежной.

(Рис.4. Дифрактограмма образца N1 с исходным

соотношением Fe:Al = 70:30, полученного в стакане из углеволокна.

Электронномикроскопические исследования

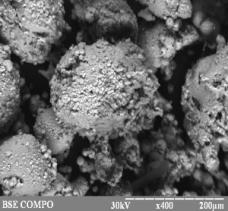

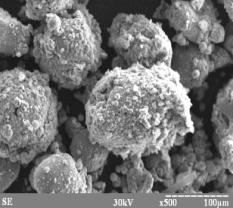

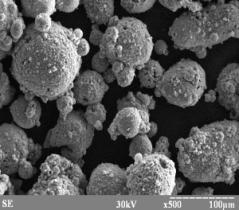

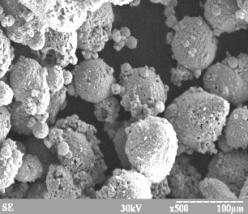

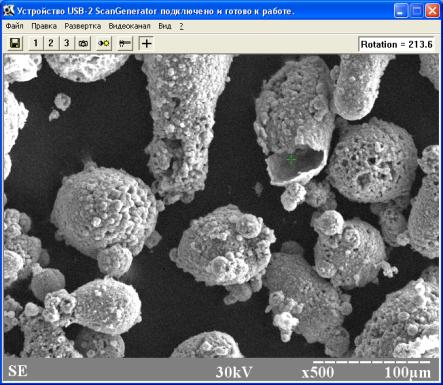

Внешне все три пробы

(фото 1 ÷ 4) состоят из глобулярных (шаровидных) частиц различного

диаметра ~ от 1 до 200 мкм. Крупные частицы содержат множество - (сотни)

составляющих их мелких частиц. Нередки отдельные скопления из нескольких

«шариков», каждый из которых имеет размеры 10 ÷ 50 мкм. Наиболее

«совершенны» по форме, приближающейся к сферической, частицы проб фото № 2 и № 3. Проба фото № 1 (синтез проведен в

стакане из углеволокна) отличается «шероховатой» поверхностью микроглобул,

образованных выделяющимися скоплениями из мельчайших частичек, повышенным

количеством дефектов текстуры и областями в виде оплавленных поверхностных слоев,

по-видимому, образованных под действием плазмы (фото 2).

|

|

|

|

|

Фото 1. Образец №1 Х 400 |

Фото 2.

Образец №1 Х 500 |

|

|

|

|

|

|

Фото 3. Образец №2 Х 500 |

Фото 4. Образец №3 Х 500. |

|

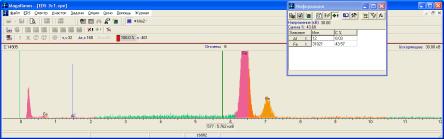

Микрозондовый элементный анализ

представленных проб на содержание железа и алюминия

проведен в двух режимах: определение общего содержания (усредненное по площади

снимка) и локального - в выбранной точке изображения. Измерение осуществляли по

интенсивностям Кa-линий рентгеновского излучения на растровом

электронном микроскопе, оснащенном приставкой ЭДАР

|

|

|

|

Фото 5. Образец

№3, анализ в точке

Очевидно, что результаты электронной микроскопии с

сопутствующим микроанализом указывают как на общие для исследуемых образцов,

так и на особенные признаки. Так, например, видно, что в зависимости не только

от исследуемого образца, но и от выбранного участка поверхности, соотношение

анализируемых элементов меняется. Это указывает на стохастический характер

распределения этих элементов, как в пределах поверхности, так и в объеме частиц

(фото5).

Выводы

Таким образом, по результатам исследований

можно констатировать, что предлагаемый подход с использованием ВЧ-разряда

позволяет получить интерметаллиды на основе порошкового предшественника,

содержащего элементные альфа-железо и

алюминий в определенном фиксированном соотношении.

Литература:

1.

Диаграммы состояния

двойных металлических систем: справочник: в 3 т. Т.1 / под ред. Н.П.

Лякишева. М.: Машиностроение. 1996.

С.144-148.

2.

Sikka V.K., Viswanathan S., McKaamey C.G. // Struct. Intermetallics:

Champion, Pa. Sept. 26 – 30. 1993. P.112

3.

Besmann T.M., Gallois B.M. // MRS Symp. Proc., Materials Research

Society, Pittsburgh, PA, 1990. P. 168.

4.

Rees Jr. W.S. CVD of Nonmetals. VCH. Weinheim. 1996. 405 P.

5.

Hirose S., Kano N., Hara K., Munekata H., Kukimoto H. // J. Cryst. Growth.1997. V.172.

№1. P. 13 -20

6.

Karmann S., Schenk H.P.D., Kaiser U., Fissel A., Richter W. // Mater. Sci. Eng. 1997.

B50. №2. P. 228-235

7.

Dovidenko K., Oktyabrsky S., Narayan J., Razeghi M. // J. Appl. Phys.

1996. V. 79. № 12. P. 2439-2450

8.

Dresvyannikov A.F., Kolpakov M.E. // Materials Research Bulletin. 2002.

V.37. №2. P. 291-296

9. Абдуллин И.Ш., Желтухин В.С., Кудинов В.В.

// Физ. и хим. обработки материалов. 2003. №4 С.45-51.

10. Industrial

Applications of X-Ray Diffraction. Ed: F. Smith. Darien. Illinois. USA. 1999.

1024 p.

11. PDF-2, release 2000. Powder Diffract File.

International Centre for Diffraction Data. Search Manual Fink Method. Inorganic.

USA Pennsylvania: ICPDS, 1977.