Транспорт/Механизация сельского хозяйства

Д.т.н. Курманов А.К., магистрант Брусенцов А.В.

Костанайский государственный университет им. А. Байтурсынова, Казахстан.

Совершенствование ремонта валов

турбокомпрессоров термообработкой ТВЧ и закалкой водой в спрейере

Эффективность использования транспортных

средств в значительной степени определяется характеристиками установленных на

них ДВС. В последние годы все большее распространение на транспорте получают

дизельные двигатели. Дизели, работающие с повышенными степенью сжатия и

коэффициентом избытка воздуха, в большей степени, чем другие двигатели,

отвечают современным тенденциям развития транспортного двигателестроения -

улучшению экономических и экологических показателей транспортных установок.

Система газотурбинного наддува, за счет использования части энергии

отработавших газов, обеспечивает подачу предварительно сжатого воздуха в

цилиндры двигателя.

Наддув позволяет увеличить плотность

воздуха, поступающего в цилиндры, в том же рабочем объеме сжечь большее количество

топлива и, как следствие, повысить литровую мощность двигателя.

Турбокомпрессоры устанавливаются на

выпускных патрубках по одному на каждый ряд цилиндров. Выпускные коллекторы и

патрубки изготовлены из высокопрочного чугуна ВЧ50. Уплотнение газовых стыков

между установочными фланцами турбины турбокомпрессоров, выпускных патрубков и

коллекторов осуществляется прокладками из жаростойкой стали. Прокладки являются

деталями одноразового использования и при переборках систем подлежат замене.

Газовый стык между выпускным коллектором и головкой цилиндра уплотняется

прокладкой из асбостального листа, окантованного металлической плакированной

лентой.

Для уменьшения величины абразивного износа

и потерь на трение в деталях турбокомпрессора необходимо провести поверхностное

упрочение наиболее ответственных участков вала, работающих в условиях

повышенного трения. Таковыми являются: шейки вала под уплотнительные кольца, а

также шейки под втулки. Согласно заводским требованиям значение твёрдости этих

поверхностей должно находиться в пределах 52-57 HRCэ на глубине 1-1.5 мм.

Принимая во внимание локализованный характер упрочения и приведённые выше

заводские требования, предпочтение в выборе метода поверхностного упрочения

отдаётся поверхностной закалке на высокочастотных установках. Такая технология

является актуальной на современном этапе, ее совершенствование для конкретных

деталей турбокомпрессора является важной народнохозяйственной задачей.

Работоспособность турбокомпрессора по ГОСТ

27.002-89 это состояние объекта, при котором значения всех параметров,

характеризующих способность выполнять заданные функции, соответствуют

требованиям нормативно-технической и (или) конструкторской (проектной)

документации.

Таблица

1-Технические характеристики турбокомпрессора TKP7Н

|

Рабочие параметры |

Ед. изм. |

Значение |

|

Диапазон подачи воздуха

через компрессор |

кг/сек |

0,05-0,18 |

|

Давление наддува

(избыточное) при номинальной мощности двигателя не менее |

кПа (кгс/см2) |

60 (0,6) |

|

Частота вращения ротора при

ном. мощности двигателя |

об/мин. |

80.000-90.000 |

|

Температура газов на входе

в турбину |

К (°С) |

|

|

допускаемая

в течение 1 часа |

|

973(700) |

|

допускаемая

без ограничения во времени |

|

923(650) |

|

Давление (избыточное)

смазочного масла на входе в турбокомпрессор, при температуре масла 80-95 °С |

кПа (кгс/см) |

|

|

при номинальной частоте

вращения коленчатого вала двигателя |

|

294-442 (3,0-4,5) |

|

при минимальной частоте

вращения коленчатого вала двигателя |

|

не менее 98 (1,0) |

Турбокомпрессор

работает в сложных температурных и нагрузочных режимах и

сохранение работоспособности турбокомпрессора крайне

важно. Это можно сделать созданием оптимальных режимов работы двигателя, а

также внешним воздействием на рабочие поверхности деталей, например закалкой.

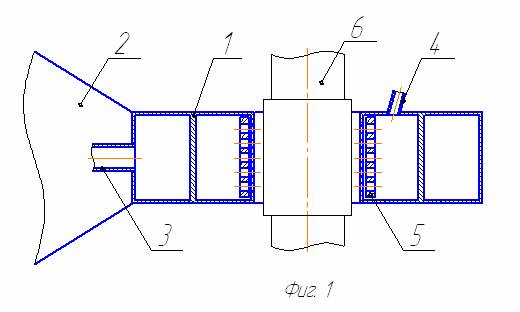

Для этого нами предлагается устройство для термообработки изделий (рис.1),

включающее индуктор-спрейер1, из шину 2 для соединения к источнику питания

токами высокой частоты, штуцера 3 для подачи и отвода охлаждающей воды, штуцера

4 для подачи закалочной воды в спрейер, кольцо-регулятор 5. Закаливаемое

изделие 6 показано тонкими линиями.

Индуктор-спрейер 1 присоединяют к

источнику питания токами высокой частоты шинами 2. Через штуцеры 3 подают и

отводят воду для охлаждения индуктора-спрейера, а штуцеры 4 подключают к

рукавам для подачи закалочной воды. Изделие 6 устанавливают в центрах или

оправках и вводят в индуктор-спрейер 1. Включают вращение изделия и нагрев

токами высокой частоты. После достижения изделием закалочной температуры нагрев

отключают и включают подачу закалочной воды на охлаждаемую поверхность изделия

6 через отверстия спрейера. После достижения изделием комнатной температуры или

температуры самоотпуска, охлаждение и вращение изделия отключают, выводят из

индуктора-спрейера и снимают с оправок. Устройство для термообработки изделий

имеет признаки новизны, технически осуществимо, и может быть использовано в

машиностроении.

Рис.1-Схема устройства для термообработки изделий

В результате

проведенных на заводе Агротехмаш (г. Костанай, Казахстан), на его оборудовании

и с использованием заводской технической документации экспериментальных

исследований по закалке вала турбокомпрессора получены основные параметры

нагрева вала турбокомпрессора и охлаждения в спрейере:

- технология обеспечивает восстановление закаленных и

легированных валов турбокомпрессоров КамАЗ-740 и др. в номинальный размер с

физико - механическими свойствами на

уровне новой детали;

- установлено, что относительная усадка диаметра вала

зависит от коэффициента относительной толщины вала, коэффициента линейного

расширения материала и разности

температур нагретого и охлажденного вала и не зависит от его размера;

- в процессе термообработки и закалки появляются

равномерно распределенные небольшие остаточные напряжения сжатия (σсж=

80…120 МПа) по толщине, что является положительным упрочняющим фактором;

- предложенный новый способ термообработки с

одновременной закалкой поверхности вала обеспечивает получение улучшенных

физико –механических свойств со структурой – безигольчатый или тонко игольчатый

мартенсит глубиной не менее 1,5 мм, твердостью не менее НRCэ 42…45. При этом

способе восстановления валов используется действие подвижного градиента

температуры;

-. годовой экономический эффект от внедрения

технологии составляет 578,44 тенге на термообработку единичной партии валов

турбокомпрессора автомобиля КамАЗ, срок окупаемости 1,38 года.

Литература:

1. Бодажков В.А.

Индукционный нагрев труб. Л.: Издательство «Машиностроение», 1969. 152 с.

2. Вайнберг А.М. Индукционные плавильные печи. М.; Л.:

Госэнергоиздат, 1960. 456 с.

3. Слухоцкий А.Е. Индукторы / Под ред. А.Н. Шамова.

5-е изд., перераб. и доп. Л.: Машиностроение, 1989. 69 с. (Б-чка

высокочастотника-термиста; Вып. 12).

4. Хромов В.Н., Лялякин В.П. Костюков А.Ю. Новые

технологии восстановления деталей термопластическим деформированием.// Тракторы

и сельскохозяйственные машины, 1998 №8.

5. Костюков А.Ю. Восстановление гильз цилиндров дизелей

термопластическим деформированием в матрице.: -Орел: Труды ОрелГАУ– 2000г.

6. Ширяев А.А., Костюков А.Ю, Бойченко А.Э.Финишная

антифрикционная безабразивная обработка внутренней поверхности гильз и

цилиндров блоков автотракторных двигателей.:-М.: Труды ВНИИТУВИД

«Ремдеталь».– 1999.;

7.

Ширяев А.А., Костюков

А.Ю, Бойченко А.Э...Восстановление

гильз цилиндров автотракторных двигателей способом термопластической

деформации.: -М.: Труды ВНИИТУВИД «Ремдеталь»– 1999.