УДК 622.7.09.

Применение автоматических

систем управления процессами

обогащения угля

Г.В. Иванов, д.т.н.,

КузГТУ, А.А. Куранов, Е.В. Безменников ООО «Монторем» г. Кемерово, Россия,

В.К. Кипа, к.т.н., С.А. Золотарев

ООО «НПП «Арикон», В.Е. Медведев ВУГУ им.В.И. Даля, г. Луганск, Украина.

Повышение

эффективности, сокращение потерь угля в процессе обогащения с одновременным

увеличением производительности труда, возможно только при применении

эффективных, современных автоматических систем управления процессами обогащения.

Применение автоматизации производственных процессов является наиболее перспективным

направлением повышения безопасности труда.

Increased efficiency, reduced losses of coal in the enrichment process, while simultaneously increasing productivity, is only possible when using efficient, modern automatic control systems for the enrichment process

Application of

automation is the most perspective direction of improving safety work.

Повышение эффективности, сокращение потерь

угля в процессе обогащения с одновременным увеличением производительности и

повышения безопасности труда, возможно только при применении эффективных,

современных автоматических систем управления процессами с использованием

оборудования, характеристики которого соответствуют качеству и свойствам

поступающего сырья.

Сотрудники ООО "НПП

Арикон" в Донбассе, ООО «Монторем» в Кузбассе накопили большой опыт

проведения работ по автоматизации технологических процессов обогащения угля.

Большое количество угля

подвергается гравитационным процессам обогащения, таким как тяжелосредная

сепарация в сепараторах и циклонах, отсадка, спиральные сепараторы.

При

обогащении в тяжелой среде

контролируемыми и регулируемыми параметрами, которые определяют эффективность

процесса разделения является плотность и вязкость суспензии магнетита.

|

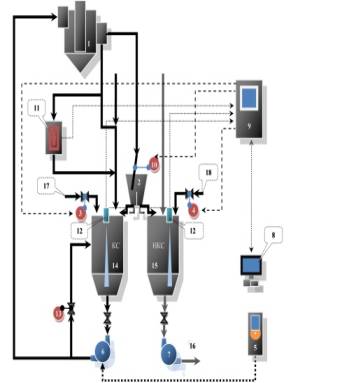

Принципиальная схема электрических

цепей ( 1. СКВП 2. Делитель 3. ИМ задвижки МЭО, ИМ задвижки МЭО, 5. Частотный преобразователь, 6. Насос подачи КС в сепаратор, 7. Насос НКС на регенерацию, 8. Компьютер, 9. Щит управления, 10. ИМ делителя МЭО 11. Датчик плотности. 12. Датчики уровня 13. Задвижка байпаса. 14. Зумпф КС 15. Зумпф НКС 16. НКС на регенерацию, 17. Вода на разбавление суспензии 18. Вода на поддержание уровня в баке НКС. |

Оптимальная

автоматизированная система управления процессом тяжелосредного обогащения

должна обеспечить выполнение следующих функций:

Автоматическое определение и поддержание заданной плотности суспен

зии, автоматическое и дистанциное управление подачей

воды в бак кондиционной и некондиционной суспензии, контроль и индикация положения

регулирующих органов на трубопроводах подачи суспензии и воды на разбавление в

баки кондиции, дистанционное и

автоматическое управление делителем потока суспензии с контролем и индикацией положения

регулирующих органов на делителе потока и

задвижек на тяжелосредных воронках, автоматический контроль и индикация

уровней в баках кондиционной и некондиционной суспензии, автоматическое приготовление,

контроль плотности свежеприготовленной суспензии и дистанционная дозировка

плотной суспензии при резких потерях магнетита.

Например, (рис.1) система автоматического

управления тяжелосредным комплексом на базе тяжелосредного сепаратора или

циклона может обеспечить полный контроль и стабилизацию заданной плотности

кондиционной суспензии и, в последних разработках, стабилизацию как при

необходимости увеличения плотности суспензии, так и, при необходимости, ее уменьшения, в зависимости от качества поступающей

шихты.

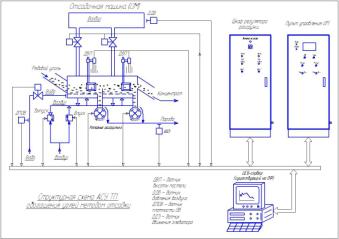

При обогащении отсадкой

оптимальная автоматизированная система управления процессом (рис. 2) должна

обеспечить выполнение следующих функций:

|

рис. 2 Принципиальная схема управления процессом обогащения на отсадочной машине |

Автоматический непрерывный контроль и поддержание высоты

постели уплотненного слоя в отделениях

отсадочной машины и регулирование

разгрузки тяжелых фракций в зависимости от заданной высоты постели уплотненного слоя, автоматический контроль

скорости разгрузчиков, возможность выбора автоматического или дистанционного режима управления регулятором

разгрузки, автоматическое определение коэффициента разрыхленности постели по сигналу датчика высоты постели,

управление параметрами, определяющими водо-воздушный режим работы отсадочной

машины (количеством колебаний в минуту

или продолжительностью фаз цикла: «Впуск», «Выпуск», «Пауза»), автоматический

непрерывный контроль плотности подрешетной (оборотной) воды, подаваемой на отсадочную машину,

непрерывный контроль давления воздуха,

подаваемого на отсадочную машину.

Автоматический непрерывный контроль и поддержание высоты

постели уплотненного слоя в отделениях

отсадочной машины и регулирование

разгрузки тяжелых фракций в зависимости от заданной высоты постели уплотненного слоя, автоматический контроль

скорости разгрузчиков, возможность выбора автоматического или дистанционного режима управления регулятором

разгрузки, автоматическое определение коэффициента разрыхленности постели по сигналу датчика высоты постели,

управление параметрами, определяющими водо-воздушный режим работы отсадочной

машины (количеством колебаний в минуту

или продолжительностью фаз цикла: «Впуск», «Выпуск», «Пауза»), автоматический

непрерывный контроль плотности подрешетной (оборотной) воды, подаваемой на отсадочную машину,

непрерывный контроль давления воздуха,

подаваемого на отсадочную машину.

В современных

технологических схемах углеобогащения, наиболее эффективным способом обогащения

угля класс 0,2-3(2) мм являются винтовые сепараторы. Получение стабильных и

высоких показателей разделения зависит от постоянства содержания твердого в

пульпе, и количества пульпы, поступающей на аппарат.

В соответствии с этим требованиями

система должна обеспечивать выполнение следующих функций: Автоматический

контроль содержания твердого в питании и

контроль уровня пульпы в распределительном стакане, автоматическое и

ручное поддержание заданной плотности питания путем разбавления его водой.

Основой для

получения высоких технологических показателей в процессах обогащения на

спиральных сепараторах и флотации, как и других обогатительных процессах,

является эффективность классификации, в частности, на классифицирующих

гидроциклонах. Для обеспечения высокой эффективности классификации Система

обеспечивает выполнение следующих

функций: автоматический контроль содержания твердого и расхода шламовой воды,

поступающей на классифицирующий гидроциклон, поддержание заданной плотности

питания гидроциклона разбавлением его водой, автоматический контроль плотности

сгущенного продукта, и автоматическое определение количества твердого в

сгущенном продукте путем контроля

работы подающих насосов с учетом их номинальной производительности.

Основой для

получения высоких технологических показателей в процессах обогащения на

спиральных сепараторах и флотации, как и других обогатительных процессах,

является эффективность классификации, в частности, на классифицирующих

гидроциклонах. Для обеспечения высокой эффективности классификации Система

обеспечивает выполнение следующих

функций: автоматический контроль содержания твердого и расхода шламовой воды,

поступающей на классифицирующий гидроциклон, поддержание заданной плотности

питания гидроциклона разбавлением его водой, автоматический контроль плотности

сгущенного продукта, и автоматическое определение количества твердого в

сгущенном продукте путем контроля

работы подающих насосов с учетом их номинальной производительности.

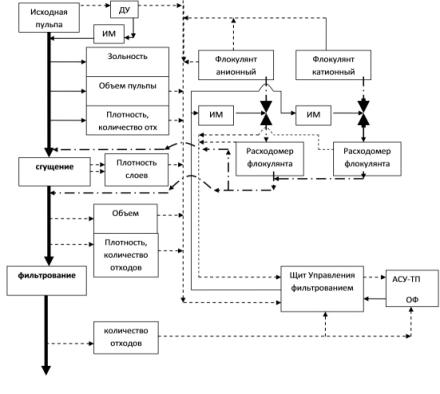

|

Рис.3.Принципиальная схема управления

процессом флотации угля |

В технологии углеобогащения процесс

флотации обеспечивает получение дополнительного концентрата из угольного шлама

и является эффективным способом очистки шламовой воды фабрики. Эффективность процесса

флотации определяет состояние технологической и водно-шламовой схемы фабрики в

целом и может быть повышена применением современных систем автоматизации.

Для

обеспечения высокой эффективности система автоматизации процесса флотации (рис.3)

обеспечивает выполнение следующих

функций:

1)

Автоматический контроль содержания

твердого, объемного расхода пульпы, вычисление

весового количества твердого продукта в пульпе, подаваемой на флотацию, автоматический контроль

зольности, содержания твердого и объемного количества отходов флотации. Автоматическое

вычисление весового количества концентрата и отходов флотации, управление

дозированием реагентов в автоматическом и ручном режимах с

эмульгированием и дробной разводкой по машинам и камерам, дозирование

реагента-собирателя по количеству твердого, реагента - вспенивателя по

количеству твердого или объемному расходу исходной пульпе. Автоматический

контроль количества воздуха, подаваемого

в камеры флотомашин.

|

Рис.4. Принципиальная схема

автоматизации процесса сгущения и фильтрования |

Эффективное

выполнение природоохранных мероприятий, регенерация шламовой воды возможно

замыканием водно-шламовой схемы в пределах фабрики с применением флокулянтов. Эффективная

работа сгустителей и фильтров возможна с применением системы автоматизации.

Эффективное

выполнение природоохранных мероприятий, регенерация шламовой воды возможно

замыканием водно-шламовой схемы в пределах фабрики с применением флокулянтов. Эффективная

работа сгустителей и фильтров возможна с применением системы автоматизации.

Для эффективной работы

процессов сгущения и фильтрования система автоматизации (рис.4) должна

обеспечивать выполнение следующих функций:

Автоматический контроль расхода и

содержания твердого с вычислением весового количества твердого продукта в

шламовой воде, поступающей в радиальный сгуститель, автоматический контроль содержания

твердого в радиальном сгустителя на одном или нескольких уровнях, контроль содержания,

количества твердого, расхода и зольности сгущенного продукта, поступающего на

каждый фильтр-пресс для обезвоживания, что

может быть сделано с помощью контроля

работы подающих насосов с учетом их номинальной производительности.

Автоматическое дозирование расхода раствора

флокулянтов на сгущение и фильтрование по количеству твердого продукта

поступающего в процесс в автоматическом и ручном режимах.

При разработке всех

систем автоматизации решаются задачи визуализации на разных уровнях (от

аппаратчика до руководителя предприятия), всех контролируемых параметров,

сигнализация и диагностирование неисправностей

основных технических средств системы, достижение предельных

значений контролируемых параметров,

автоматический контроль токовой

нагрузки, перегрева, остановки

электродвигателей приводов механизмов

При подготовке к автоматизации конкретного

процесса специалистами анализируется вся технологическая цепочка обогащения и

условия эксплуатации оборудования на фабрике. Таким образом, оборудование

приводится в соответствии с техническими характеристиками и регламентом завода изготовителя.

При создании систем автоматизации

предъявляются высокие требования к качеству регулирования и эксплуатационной

надежности систем автоматизации. Элементы системы — преобразователи сигналов,

контроллеры, частотные преобразователи, исполнительные механизмы, позволяют реализовывать

алгоритмы управления с различным количеством входных и выходных каналов. Кроме

этого, можно осуществить многоуровневое регулирование, что необходимо для

повышения эффективности управления технологическим процессом.

Поскольку такие системы управления могут

функционировать только при обеспечении их достоверной и полноценной входной

информацией, то одной из главных задач при их создании становится применение надежных датчиков и

средств автоматического контроля.

После монтажа, устранения выявленных дефектов, доработки узлов машины,

производится технологическая наладка процесса. Одновременно по специальной

программе производится обучение должностных лиц и обслуживающего персонала.

Разработки систем автоматизации технологическим процессом обогащения находят применение на углеобогатительных

фабриках Кузбасса. Системы успешно работают на обогатительных фабриках «Беловская»,

ОФ «Тугнуйская», «Шестаки» и «Барзасское товарищество», на ОФ разреза «Черниговский».

Система автоматизации процесса флотации внедрена на обогатительных

фабриках компании «Прокопьевскуголь». Работа системы основана на автоматической

стабилизации заданного реагентного режима в зависимости от объема пульпы и

количества шлама с возможностью дистанционного ручного управления. Для

достижения максимальной эффективности процесса, система дополняется индикацией

зольности отходов флотации. При внедрении системы увеличился выход концентрата,

зольность отходов, и уменьшились потери угля с отходами. Экономический

эффект от этого сказался на увеличении выхода качественного концентрата и

повышением зольности отходов.

Окупаемость затрат на внедрение системы автоматизации процесса флотации

составила шесть месяцев.

Благодаря автоматизации управления процессом, уменьшение расхода

реагентов до оптимальных значений обеспечивает уменьшение отрицательного

воздействия на окружающую природную среду.

С учетом накопленного опыта, ООО «Монторем» совместно с ООО «НПП «Арикон»

в состоянии решить вопросы комплексной

автоматизации процесса обогащения на фабриках Кузбасса и принимает на сервисное обслуживание системы

автоматического управления на весь период их эксплуатации.

Тел./факс:+7 (3842) 747-192, 747-208;

E-mail: info@montorem.ru Сайт: www.montorem.ru