Сорокопуд А.Ф. Плотников

К.Б.

Кемеровский технологический институт

пищевой промышленности, Россия

Влияния физико-химических

характеристик шлама на параметры работы роторного распылительного пылеуловителя

Очистка промышленных газов от пылей – актуальная

проблема, как с экономической, так и с экологической точки зрения, поскольку

теряется зачастую готовый продукт, выбросы которого в атмосферу ухудшают

санитарно-гигиеническое состояние территории предприятия, и могут наносить вред

окружающей среде. Например [1], количество частиц размерами менее 3 мкм

уносимых с отработанными газами после сушилок составляет 7-12%. В качестве

первой ступени очистки сушильных газов на предприятии зачастую используются

батареи циклонов, которые улавливают частицы размерами 5 - 10 мкм с

эффективностью 90-95% и вследствие этого количество мелкой фракции после

очистки увеличивается с 7-12% до 20-35% по массе [1]. В этой связи необходимо

использовать более эффективные аппараты по улавливанию мелкодисперсных частиц

пыли на второй ступени очистки, такие как мокрые пылеуловители или рукавные

фильтры, но в силу высоких эксплуатационных затрат последних, в том числе и

из-за большого гидравлического сопротивления применение их ограничено. Электрофильтры

обладают высоким КПД пылеулавливания и не высоким гидравлическим

сопротивлением, но в силу того что их нельзя использовать при улавливании

взрывоопасных пылей применение их в пищевой промышленности резко ограничено.

Перспективными являются

аппараты с внутренней рециркуляцией жидкости и самоорошением рабочего

пространства, они обладают

высокой эффективностью пылеулавливания небольшим гидравлическим сопротивлением,

минимальным расходом рабочей жидкости [1,2].

В результате обзора доступных литературных

источников не найдены расчетные зависимости и рекомендации по условиям работы

мокрых пылеуловителей с внутренней циркуляцией жидкости при изменении свойств

шлама (рабочей жидкости). Поэтому важно знать, как влияют физико-химические

параметры шлама на работу пылеуловителя.

Целью работы является исследование влияния

характеристик шлама (плотности – ρж, вязкости - µж,

поверхностного натяжения – σж) на параметры работы роторного

распылительного пылеуловителя (РРП) (гидравлическое сопротивление – ΔР,

затраты энергии на механическую работу – Nм, относительный

брызгоунос – е, КПД пылеулавливания - η) при продолжительной работе.

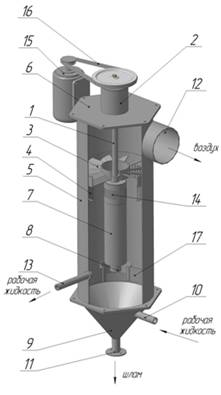

Объектом исследований являлся роторный

распылительный пылеуловитель (РРП) (рис. 1) [3]. Отличительной его особенностью

является многократная циркуляция жидкости внутри аппарата, т. е. способность

работать в условиях самоорошения при подпитке свежей жидкостью необходимой на

компенсацию уноса влаги с воздухом и с выгружаемым шламом.

РРП содержит ротор, приводимый во вращение

электродвигателем постоянного тока 15 через клиноременную передачу 16,

подшипниковую опору 2, сепаратор 3, пристенный каплеотбойник 4, корпус 5,

транспортирующий цилиндр 7 с заборным устройством 8. В нижней части РРП

размещен бункер, представляющий собой - днище 9 конической формы, снабженное

патрубками для подачи рабочей жидкости 10 и отвода шлама 11. На корпусе

размещен патрубок 13 для поддержания определенного уровня рабочей жидкости в

бункере. РРП также содержит: диспергирующее устройство – 14, успокоитель

жидкости – 17. Подробное описание РРП представлено в [3].

Очищаемый газ вводится по тангенциально

установленному к корпусу патрубку выше бункера, но ниже распыливающих отверстий

диспергирующего устройства (на рис. 1 патрубок не показан). Вследствие

тангенциального ввода газ движется в РРП снизу вверх и совершает вращательное

движение и также тангенциально выводится. Жидкость заборным устройством

подается внутрь транспортирующего цилиндра и далее к диспергирующим отверстиям,

через которые распыливается в свободное пространство в виде струй и капель.

Достигнув стенки РРП капли касательно ударяются о пластинки пристенного

каплеотбойника, которые установлены на высоту факела распыла под углом 15 – 20

° к касательной к окружности диспергирующего устройства с шагом в 2 раза

большим их ширины [4]. В результате большая часть капель ударяется о пластинки,

а остальные, в условиях близких к прямому удару - о корпус. Далее жидкость

стекает по корпусу и собирается в бункере.

|

|

|

Рис. 1. Роторный распылительный пылеуловитель |

РРП имел диаметр 0,25м, диаметр распылителя

составлял 0,075м. Жидкость диспергировалась через 6 рядов отверстий с шагом

t=2,5·d0, расположенных в шахматном порядке.

Для определения эффективности работы аппарата

использовались модельные пыли со средне медианным размером частиц менее 2 мкм.

Для получения таких пылей исходные продукты предварительно измельчались на

вибрационной мельнице МВ-60 с количеством проходов от 8 до 10 в зависимости от

их свойств. Дисперсный состав пыли определялся методом оптической микроскопии с

последующей обработкой микрофотографий согласно методике изложенной в [5]. На

биологическом микроскопе Levenhuk 40L

NG снабженном цифровой камерой DCM310 проводилось

фотографирование. Обработка фотографий осуществлялась на ЭВМ. Увеличение на

микроскопе составляло 640 раз. Средне медианный размер частиц модельных пылей

составлял: инертной - δ50=0,859, мкм; дрожжевой - δ50=0,967,

мкм; подсырной сыворотки δ50=1,39, мкм; пшеничной муки высшего

сорта - δ50=1,54, мкм. Инертная пыль представляет собой

тонкомолотый негорючий материал в основном известняк, присутствует также

глинистый сланец, гипс, глина и др., используется как средство пылевзрывозащиты

в шахтах. Инертная пыль плохо смачивается водой и не растворяется в ней.

В результате предварительных испытаний были

приняты следующие значения параметров: диаметр диспергирующих отверстий - d0=2,2 мм выбирался из

условия устойчивого истечения и обеспечения достаточной поверхности контакта

фаз, при частоте вращения распылителя 900 об/мин скорость жидкости составляла -

Uж=3,5 м/с, скорость воздуха - Uг=3,8 м/с, концентрация

пыли - Сп=1,85 г/м3, принята из литературных данных [1].

Была предварительно проведена подготовка к

отбору проб пыли. Выбран участок газохода, место для установки штуцера, в

котором будет находиться пылезаборная трубка во время отбора. Определены

статический напор в сечении газохода, скорость газа в тех точках, где

предполагался отбор пыли для расчета диаметра отверстия наконечника трубки. Эти

мероприятия согласовывались с рекомендациями, изложенными в [5].

Концентрацию пыли на входе в аппарат определяли

по расходу воздуха и производительности дозатора пыли, которые предварительно измерялись. Концентрацию пыли на входе

рассчитывали по формуле:

|

|

(1) |

где М – производительность дозатора пыли, г/с; П

– производительность РРП по газу, м3/с.

Отбор проб воздуха из воздуховода после РРП

осуществлялся пылезаборной трубкой в течении 10-20 мин. Расчет эффективности

вели по концентрации пыли в воздухе до поступления в аппарат и на выходе из

него. Для определения количества пыли, которая не уловилась в аппарате,

использовались водостойкие фильтры АФА-ВП-20-1 из волокнистого материала,

которые предварительно сушились в эксикаторе в течение 24 часов и подвергались

взвешиванию на аналитических весах ВЛР-200 с точностью измерения ±0,15 мг.

После окончания отбора проб, пыль, собранную на фильтровальной перегородке,

помещали на сутки в эксикатор для удаления влаги при комнатной температуре.

После этого производили взвешивание фильтров для определения количества пыли

находившейся на них. Расчет эффективности работы аппарата производили по

формуле:

|

|

(2) |

где G’ч и G’’ч

– массовый расход частиц пыли, содержащихся в газах соответственно на входе в

аппарат и на выходе из него.

Количество унесенной из РРП рабочей жидкости

определяли сепарационным способом – на выходном газоходе был установлен

выносной сепаратор – емкостной каплеуловитель с отбойной пластиной,

установленной поперек воздушного потока.

Полное гидравлическое сопротивление орошаемого

аппарата исследуемой конструкции рассматривали как сумму потерь напора на сухой

ступени и в факеле распыленной жидкости. Измерения осуществлялись с использованием

микроманометра ММН-240.

Для определения энергозатрат на механическую

работу использовался ваттметр Д5065, подсоединенный к двигателю постоянного

тока - приводу РРП. Показания снимались на холостом ходу, после выхода

установки на рабочий режим и по окончанию эксперимента. Затем проводилась

вторая серия опытов на орошаемом аппарате с теми же параметрами.

Параметры шлама определяли следующим образом:

плотность - пикнометрическим методом, вязкость, используя стеклянный

капиллярный вискозиметр типа ВПЖ-2, поверхностное

натяжение на границе фаз - по методике разработанной академиком Ребиндером.

Инертная пыль не способна растворяться в воде и

поэтому при ее улавливании шлам представляет собой суспензию, из которой

частицы пыли оседают на дно бункера 9 (рис. 1). Часть пыли захватывается

заборным устройством вместе с водой, но это количество не оказывает

существенного влияния на процесс пылеочистки в РРП: поверхностное натяжение

проб шлама составляла - 72,8·10-3 Н/м, вязкость – 1,005 мПа*с.

Плотность дисперсионной среды изменялась в пределе 1002,3-1004,1 кг/м3,

при этом КПД аппарата варьировался от 99,4 до 99,8 во всем диапазоне изменения

параметров. При улавливании инертной пыли РРП может работать продолжительное

время (до 180 мин.) без опорожнения, не снижая эффективности пылеочистки не

увеличивая энергозатрат.

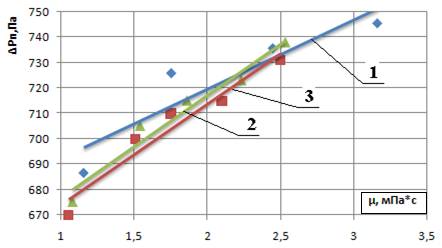

При продолжительной работе аппарата

без подпитки рабочей жидкости параметры шлама (рабочей жидкости) таки как

вязкость, плотность, поверхностное натяжение увеличиваются, что приводит к

увеличению гидравлического сопротивления (рис. 2), при этом время за котором

вязкость шлама достигает 2,5 мПа*с для каждой пыли индивидуальное (мука – 60

мин; сыворотка – 135 мин; дрожжи – 145 мин). На наш взгляд это связано с

природой и свойствами пылевидного продукта. При повышении вязкости рабочей

жидкости диаметры капель увеличиваются, это приводит к росту гидравлического

сопротивления.

Рис. 2. Зависимость полного гидравлического сопротивления от

вязкости шлама: 1 – мучная пыль; 2 – подсырная сыворотка; 3 – кормовые дрожжи.

Поскольку жидкость, уносимая из аппарата это –

мелкодисперсные капли, которые образовались [4]: в

результате столкновения более крупных и мелких; вторичные капли которые

образовались при ударе основных капель о пристенный каплеотбойник;

мелкодисперсные капли которые образовались при ударе основных и вторичных

капель, следовательно, можно предположить что снижение брызгоуноса при

увеличении вязкости и плотности рабочей жидкости связано с уменьшением

количества вторичных капель, а так же увеличения их массы.

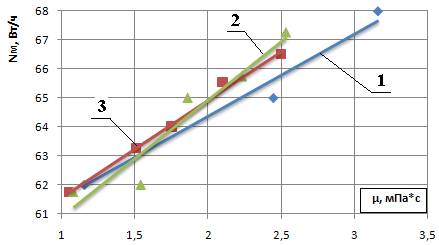

Рис. 3. Зависимость механических энергозатрат от вязкости

шлама: 1 – мучная пыль; 2 – подсырная сыворотка; 3 – кормовые дрожжи.

Затраты на механическую работу повышаются с

ростом вязкости рабочей жидкости. Этот факт объясняется тем, что увеличиваются

силы поверхностного трения при захвате жидкости заборным устройством и

транспортировании ее к распылителю (рис. 3).

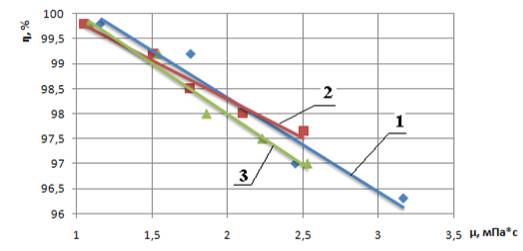

Рис. 4. Зависимость КПД пылеочистки от

вязкости шлама: 1 – мука; 2 – дрожжи; 3 – сыворотка.

Снижение КПД аппарата с увеличением вязкости

рабочей жидкости связано с менее развитой поверхностью контакта фаз (рис. 4). В

диапазоне изменения вязкости 1-3 мПа*с обеспечивается устойчивая работа РРП при

снижении КПД от 99,8 до 96,3%.

Обработка экспериментальных данных, по методике,

изложенной в [6], позволила получить обобщенное уравнение регрессии для

определения КПД аппарата при улавливании растворимых пылей:

|

|

(3) |

Коэффициент корреляции при этом равен R=95,281.

Данное уравнение можно использовать для практических расчетов при определении

размеров бункера РРП, времени опорожнения бункера при необходимой эффективности

пылеулавливания и т.п. При улавливании пылей не растворимых в воде и образующих

суспензии данное уравнение не применимо, поскольку в силу свойств частиц этих

пылей их концентрация в воде не приводят к увеличению вязкости и плотности.

Исследовано влияние физико-химических свойств

шлама на эффективность пылеочистки, гидравлическое сопротивление, брызгоунос,

механические энергозатраты в РРП. Получено экспериментально-статистическое

уравнение для расчета эффективности пылеочистки пригодное для инженерных

расчетов.

Литература:

1.

Варваров

В.В., Проблемы улавливания пылевидных фракций в технологии сыпучих пищевых

продуктов. – Воронеж: Изд-во ВГУ, 1988-136 с.

2.

Сорокопуд

А.Ф., Максимов С.А., Даниленко М.И. Технико-экономические предпосылки выбора

рационального пылеуловителя. Хранение и переработка сельхоз сырья, 2002, №10. –

с. 64-66.

3.

Пат.

№ 229610 Российская Федерация. МПК7

B 01

D 47/16. Роторный пылеуловитель / А.Ф. Сорокопуд, Н.М. Горячкина, И.Е.

Бельдяев; заявитель и патентообладатель Кемеровский технологический

институт пищевой промышленности. - № 2005110312/15; заявл. 08.04.05; опубл.

10.04.07, Бюл. № 23.

4.

Сорокопуд А.Ф. Разработка конструкции и методика

расчета роторно-распылительной колонны с уменьшенным брузгоуносом. Дисс. на

соис. учен. степ. к.т.н. - Москва: МИХМ, 1987. – 177 с.

5.

Коузов

П.А., Скрябина Л.Я. Методы определения физико-химических свойств промышленных

пылей. М.: Химия, 1983.-143 с.

6.

Куприенко Н. В. Статистика. Методы

анализа распределений. Выборочное наблюдение (с использованием ППП STATISTICA)

/ Н. В. Куприенко, О. А. Пономарева, Д. В. Тихонов. – СПб. : Изд-во Политехн.

ун-та, 2008. – 133 с.