К.т.н. Галкин В.В., Поздышев А.И., Поздышев

В.А., Вашурин А.В.

Нижегородский государственный

технический университет

им. Р.Е. Алексеева, Россия

К вопросу определения

предельной степени листовой вытяжки цилиндрических изделий из титановых сплавов

Определено значение предельной степени

вытяжки листовых цилиндрических изделий с сферическим дном из титановых сплавов

ВТ14, ВТ6 и ОТ4-1 и в условиях горячей деформации. Подтверждено теоретическое

положение В. Бекофена, что механические свойства металла мало характеризуют его

способность к вытяжке. На основе экспериментальных данных показано, что при

условии достижении максимального пластического состояния металла, определяемого

необходимым температурным интервалом штамповки, можно вытянуть цилиндрические

изделия с сферическим дном из трудно деформированных титановых и алюминиевых сплавов из заготовок, диаметр

которых равен удвоенному диаметру изделий. Дана оценка зависимости предельной

степени вытяжки от относительной толщины заготовки.

Ключевые слова: листовые цилиндрические изделия с сферическим дном, горячая деформация, вытяжка и ее предельная степень, высокопрочные титановые и алюминиевые сплавы, параметры деформации

.

Введение

В машиностроении применяются цилиндрические изделия

с куполообразным основанием (баллоны высокого давления, каски и т.д.) из

высокопрочных, мало пластичных титановых сплавов. Они изготавливаются

операциями листовой штамповки в условиях горячей обработки, в частности

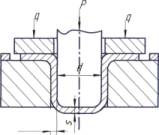

вытяжкой с прижимом заготовки (рис.1 а).

Согласно

схемы процесса (рис.1б),

кольцевая часть плоской заготовки (D

- d) свертывается в цилиндрическую поверхность

диаметром d и высотой

h. В связи с тем, что объем металла при этом не изменяется, высота

детали h будет больше ширины кольцевой части b.

Свертка круглой

заготовки в цилиндрический стакан служит прототипом практически всех операций

вытяжки и является примером нестационарного процесса. В технологических расчетах используются деформационные показатели процесса:

степень вытяжки Kв и

коэффициент вытяжки m, определяемые выражениями

Kв = d/D, m = D/d,

где: d

– диаметр изделия; D – диаметр заготовки.

При вытяжке имеет место

сложное, объемное деформированное состояние металла изделия в различных его

зонах. Деформация происходит в направлении толщины заготовки (εn), в радиальном (εr) и тангенциальном (εt) направлениях. При оценке предельной степени

вытяжке имеют место следующие мнения. При оценке предельной степени вытяжки в условиях холодной обработки, как правило, исходят из того, что при большом обжатии, достаточном для

разрушения, материал на выходе из матрицы оказывается настолько упрочненным,

что в нем образуются шейки при течении в условиях растяжения. При таком

значительном упрочнении текучесть и разрушение совпадают. При растяжении

материала за пределами матрицы происходит развитие шеек, что приводит к отрыву

протянутого конца заготовки. С другой стороны, В.Бекофен высказал положение [1], согласно которого,

способность к вытяжке не характеризуется общепринятыми механическими свойствами

металла. Как следствие, коэффициент вытяжки для каждого материала определяется опытным путем, для этого находится наибольший диаметр заготовки, при котором

не происходит разрушение. Для вытяжки цилиндрических изделий с

плоским дном было предложено практическое правило: «…из пластичного листового металла можно вытянуть

цилиндрический колпачек с плоским дном, при диаметре заготовки не более чем в

два раза превосходящем диаметр колпачка».

Исходя из выше сказанного, очевидна актуальность проблемы, связанная

с определением предельной степени вытяжки цилиндрических изделий из титановых

сплавов с куполообразным основанием, в

частности и из титановых сплавов, в условиях горячей обработки.

Постановка задачи

На основании поставленной цели в

качестве предметов исследований были выбраны цилиндрические изделия со

сферическим дном из тонко и толстолистовых титановых сплавов, изготавливаемые

вытяжкой с прижимом заготовки в условиях горячей обработки следующих

технологических процессов:

- изделия диаметром 250 мм и высотой 270 мм из титанового

сплава ВТ14, штампуемые из заготовок диаметром 480 и 500 мм (степень вытяжки

1,8 и 2,0 соответственно) с их нагревом в камерной электрической печи;

- изделия

диаметром 100 мм и высотой 120 мм из титановых сплавов ОТ4-1, ВТ6, штампуемые

из заготовок диаметром 200 мм (степень вытяжки 2,0) в условиях постоянной

температуры фланца [2].

В ходе изготовления изделий были

получены следующие результаты [3,4].

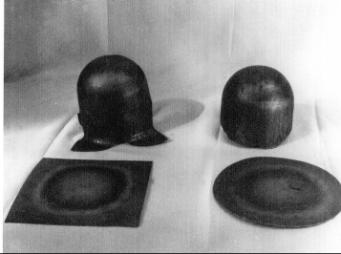

Предельная степень вытяжки, равная двум, была получена для изделий диаметром 100

мм из титанового сплава ВТ6 (рис.2 а).

Для изделия диаметром 250 мм из титанового сплава ВТ14 предельная степень

вытяжки составила 1,8 (рис.2 б).

Результаты экспериментов и их обсуждение

Результаты

исследований показали, что предельная степень вытяжки с прижимом заготовки в

условиях горячей деформации равна двум. Теоретически это подтверждается моделью

вытяжки, предложенной В.Бекофеном [1]. В ее соответствии, каждый сектор

исходной заготовки изменяет форму (свертывается) по схеме, приведенной на рис.3, согласно которой функцию

матрицы выполняют соседние сектора заготовки, а угол матрицы определен углом

при вершине деформируемого сектора. Приложенная сила пуансона передается через

относительно недеформируемую часть заготовки. Каждый элемент

сектора претерпевает деформацию сдвига,

при этом, по мере перехода к внешним участкам, величина тангенциальной деформации

возрастает. Очевидно, для выполнения процесса свертки, величина радиальной

деформации крайнего сектора не должна превышать значения два. В противном

случае, при увеличении размера исходной заготовки, радиальная деформация должна

сменить направление или плоская деформация должна сменится на объемную с резким утолщением металла по периметру

фланца заготовки. Как следствие, произойдет его защемление и требуемая сила для

свертки заготовки превысит прочность металла, что может привести к разрыву металла

изделия. В целом значения предельной степени вытяжки, полученные при горячей

деформации, соответствуют правилу В.Бекофена о предельном значении степени вытяжки,

полученным при вытяжке изделий с плоским дном.

Неодинаковую

предельную степень вытяжки изделий диаметром 100 мм и 250 мм из титановых

сплавов ВТ6 и ВТ14 можно объяснить тем фактом, что в случае вытяжки изделия

диаметром 250 мм не было сохранение пластичности металла в зоне фланца из-за

падения температуры. Как следствие гофры по фланцу не расправлялись в полной

мере. При этом надо иметь в виду тот факт, что с увеличением толщины

вытягиваемой заготовки, увеличивается вытяжной радиус матрицы: для толщины 1.5

мм он равен 12 мм, для 4 мм – соответственно 40 мм. Как следствие, увеличилась

без опорная фаза заготовки в конце вытяжки.

При анализе результатов надо отметить особенность

вытяжки изделий со сферическим дном в отличии от изделий с плоским дном. Для

них характерна начальная стадия

процесса, которая состоит из местной пластической деформации кольцевой, не зажатой

части заготовки под пуансоном. Она осуществляется за счет его растяжения с

изгибом, при этом фланец сохраняет свои первоначальные размеры. По ходу деформации необходимая сила вытяжки

возрастает. К концу стадии происходит пластическое

формоизменение всей донной части заготовки.

Выводы

Предельная

степень вытяжки листовых цилиндрических изделий с сферическим дном из

высокопрочных титановых сплавов ВТ14 и ВТ6 в условиях горячей деформации не

превышает значения два. При этом, полученные результаты подтверждено

теоретическое положение В. Бекофена, что для достижении предельной степени вытяжки, при которой диаметр заготовки равен

удвоенному диаметру изделия, необходимо создание в зоне фланца максимального

пластического состояния металла.

Литература

1. Бэкофен В. Процессы деформации //

Массачусетс., Калифорния, 1972. Пер. с англ. М., Металлургия, 1977, 288 с.

2. Золотов М.А., Галкин В.В., Щевченко

М.П. Гребнев В.В., Цуканов А.А. Штамп для вытяжки с нагревом. А.с. 1447481, кл.

В 21 D 22¤20, 1987.Заявлно 8.01.91. Опубл. 11.10.92.

3. Золотов

М.А., Галкин В.В., Щевченко М.П.

Вытяжка деталей с дифференцированным нагревом заготовок в радиальном

направлении. Кузнечно-штамповочное производство. - 1990. -№7. – С.14-16.

4. Галкин В.В., Поздышев А.И.,

Поздышев В.А.,.Вашурин А.В. Изготовление толстолистовой защитной оболочки

защитного шлема из высокопрочных алюминиевого и титанового сплавов методом

горячей вытяжки. Заготовительные производства в машиностроении -

2012. № 9. С.33-36

|

а |

б |

|

|

Рис.1.

Схема вытяжки заготовки с прижимом (а)

и последовательность перемещения

металла по ходу процесса (б) |

||

|

а |

б |

|

|

Рис.2. Фотографии цилиндрических изделий с сферическим

дном, вытянутые с прижимом заготовки за одну операцию: а – из титанового сплава ВТ6, л.1,5; б – из титанового сплава ВТ14, л.4,0. |

||

|

а |

|

|||

|

Рис.3. Нестационарная вытяжка листового

металла: а – схема операции; б –

схема свертки сектора заготовки |

||||

Подрисуночные надписи

Рисунок 1. Схема вытяжки заготовки с прижимом (а) и последовательность перемещения металла по ходу процесса (б).

Рисунок 2. Фотографии цилиндрических изделий с сферическим

дном, вытянутые с прижимом заготовки за одну операцию: а – из титанового сплава ВТ6, л.1,5; б – из титанового сплава ВТ14, л.4,0..

Рисунок 3. Нестационарная

вытяжка листового металла: а – схема операции; б – схема свертки сектора заготовки

Авторы:

1. Галкин Владимир Викторович

Н.Новгород, НГТУ, кафедра

"Машиностроительные технологические комплексы", зам. заведующего

кафедрой, доцент, к.т.н.

603028, Н. Новгород, Московское

шоссе, д.134, кв.14, р.т.4360390.

2. Поздышев Анатолий Иванович

Н.Новгород, НГТУ, кафедра

"Машиностроительные технологические комплексы", доцент,

603028, Н.новгород, Московское

шоссе, д.223, кв.16, р.т.4360390,

д.т.2798036.

3. Поздышев Василий Анатольевич

Н.Новгород, НГТУ, кафедра

"Машиностроительные технологические комплексы" студент

603028, Н.новгород, Московское

шоссе, д.223, кв.16, р.т.4360390,

д.т.2798036.

4. Вашурин Алексей Вячеславович

Н.Новгород, ОАО НГАЗ «Сокол»,

Начальник кузнечно- литейного цеха,

603139 Н.Новгород, ул.Красных Зорь,

д.23, кв 261, р.т. 4366322, д.т. 4713139.

X Международной научно-практической конференции

«Перспективные научные исследования – 2014»

Срок подачи: 15.02.2014

Сроки проведения: 17.02 – 25.02.2014

Место издания: Бял ГРАД-БГ (г.София,