Технические

науки/3.Отраслевое машиностроение.

Д.т.н. Ковтунов А.И., магистрант Ерофеев Я.В.,

магистрант Плахотный Д.И.

Тольяттинский государственный университет, Россия

Технология формирования покрытий

системы никель-алюминий

Алюминиды никеля

отличаются высокой жаростойкостью при сравнительно небольших значениях

плотности. Основным фактором,

затрудняющим применение алюминидов никеля и сплавов на их основе низкая

прочность и пластичность, особенно при комнатной температуре [1]. Однако интерметаллидные сплавы системы

никель-алюминий могут успешно применяться для формирования поверхностных слоев

деталей, от которых требуются повышенные эксплуатационные свойства [2].

Для формирования жаростойких покрытий системы никель-алюминий на

поверхности стальных изделий было предложено последовательно наносить слой

никеля и алюминия, а затем диффузионным отжигом получать покрытие необходимого

химического состава[2].

Исследования процессов

формирования покрытий системы никель-алюминий проводили на стальных пластинах

50х25 мм толщиной 1 мм. Пластины предварительно гальванически никелировали, а

затем формировали слой алюминия жидкофазным способом. Толщина никелевого слоя

перед алюминированием составляла 20-25мкм.

Жидкофазное алюминирование проводили погружением никелированных образцов

на 3-4с в расплав алюминия А7 при

температурах 700 – 800° С c предварительной

активацией поверхности образцов флюсом на основе эвтектической системы KF-AlF3 [2,3]. На

поверхности никелированных образцов формируется алюминиевое покрытие, толщина

которого в зависимости от температуры составляет 15-35мкм (рис1.).

Рисунок 1 –

Внешний вид стальных образцов после никелирования и алюминирования

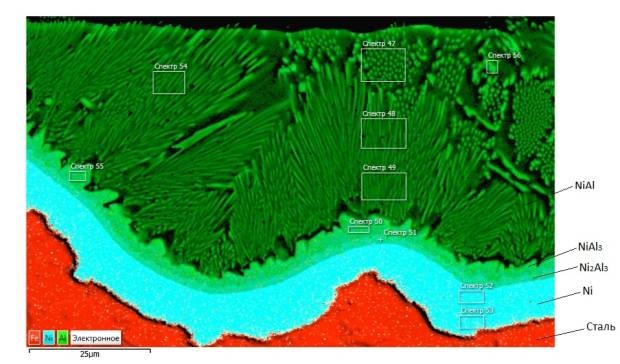

На границе никелевого

алюминиевого слоя при алюминировании в результате реакционной диффузии формируется

переходный интерметаллидный слой (рис.2 а). Толщина переходного слоя

увеличивается при повышении температуры алюминиевого расплава. Переходный слой

представлен двумя фазовыми областями. Со стороны алюминия формируется фаза NiAl3, а со

стороны никелевого слоя – Ni2Al3.

а)

б)

Рисунок 2 – Карта

распределения алюминия, никеля и железа на поверхности никелированных стальных

образцах после алюминирования при

температуре расплава А7 a) 700° С; б) a) 800°С

Микрорентгеноспектральный

анализ покрытий показал, что при жидкофазном алюминировании никелевое покрытие растворяется в алюминиевом расплаве

и для формирования на стали покрытий на основе алюминидов никеля наблюдается дефицит никеля. Особенно заметно растворение никелевого слоя

при температурах алюминиевого расплава выше 750° С (рис.2б).

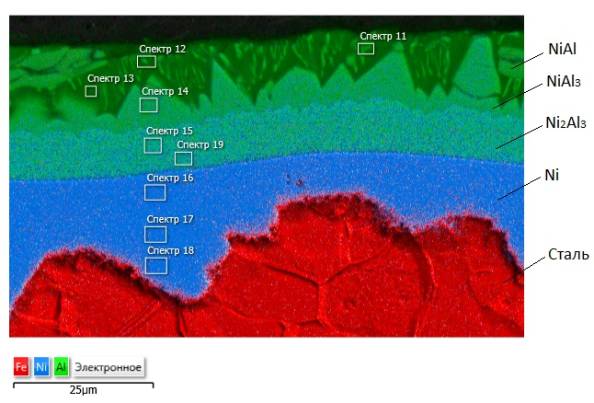

С целью снижения скорости растворения

никелевого слоя в алюминиевом расплаве

было предложено насыщать алюминиевый расплав никелем перед

алюминированием. Проведенные

исследования алюминирования в расплаве алюминия с 10 и 20% содержанием никеля,

показали что скорость растворения никеля значительное снижается (рис 3). Толщина

никелевого слоя значительно не изменяется при алюминировании. Толщина

переходного слоя между алюминием и никелем увеличивается в 1,5-2,5 раза и составляет

10-20мкм. Особенно заметно увеличивается толщина слоя интерметаллидной

фазы Ni2Al3 (рис.3).

Рисунок 3 Карта

распределения алюминия, никеля и железа на поверхности никелированных стальных

образцах после алюминирования в

расплаве Al+20% Ni при температуре расплава 800°С

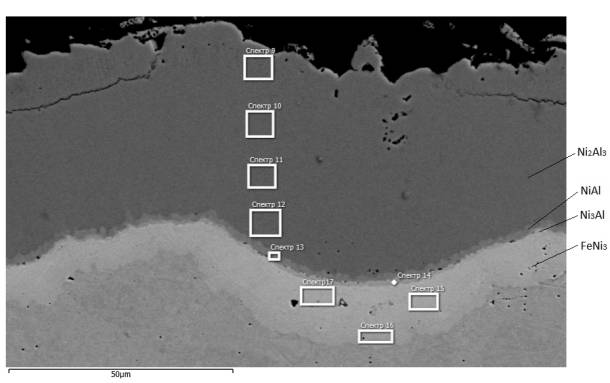

Диффузионный отжиг стальных образцов с

последовательно нанесенными слоями никеля и алюминия, проводимый с целью формирования покрытия на основе

алюминидов никеля, показал что, управляя температурой и временем можно получать

на стали различные по фазовому составу интерметаллидные покрытия на основе

системы алюминий-никель. Для

предотвращения стекания алюминия с образцов температура отжига при проведении

экспериментальных исследований составляла 600-750° С.

При диффузионном отжиге на

поверхности стальных образцов формируется многослойное интерметаллидное

покрытие (рис.3). Покрытие состоит из

последовательно расположенных слоев интерметаллидов: Ni2Al3, NiAl, Ni3Al, FeNi3. Толщина интерметаллидного слоя составляла 30-60мкм.

Наиболее протяженная область интерметаллида Ni2Al3. Все слоя на основе алюминидов никеля легированы

железом в пределах 3%. Слой на основе FeNi3

практически не содержит алюминия.

|

Название спектра |

Al |

Fe |

Ni |

Сумма |

|

Спектр 9 |

40.80 |

1.11 |

58.10 |

100.00 |

|

Спектр 10 |

40.37 |

1.28 |

58.35 |

100.00 |

|

Спектр 11 |

40.31 |

1.27 |

58.42 |

100.00 |

|

Спектр 12 |

39.71 |

1.66 |

58.63 |

100.00 |

|

Спектр 13 |

32.61 |

2.20 |

65.19 |

100.00 |

|

Спектр 14 |

13.48 |

3.06 |

83.46 |

100.00 |

|

Спектр 16 |

|

59.06 |

40.94 |

100.00 |

|

Спектр 15 |

|

21.42 |

78.58 |

100.00 |

|

Спектр17 |

|

19.34 |

80.66 |

100.00 |

Рисунок 3–

Микроструктура и химический состав покрытия образца после диффузионного отжига

при температуре Tотж = 750о С; tотж = 5ч.

Исследование жаростойкости при температуре 750о С стальных образцов с покрытием, полученными

по предложенной технологии, показало,

что потеря массы образов составляла не более 1% от веса образцов при выдержке в течение 500ч.

Выводы

1. Для формирования жаростойких покрытий на

сталях было предложено предварительно получать многослойное никель-алюминиевое

покрытие, а затем в процессе диффузионного отжига формировать интерметаллидное

покрытие.

2. С целью снижения

скорости растворения никелевого покрытия при алюминировании предложено

предварительно легировать алюминиевый расплав никелем.

3. Проведенные

исследования показали, что диффузионный отжиг стальных образцов с

последовательно нанесенными слоями никеля и алюминия обеспечивает формирование интерметаллидного покрытия, состоящего из последовательно

расположенных фаз Ni2Al3, NiAl, Ni3Al, Fe Ni3, которые

обеспечивают высокие показатели жаростойкости

покрытия.

Литература:

1. Колачев, Б.А. Металловедение и

термическая обработка цветных металлов и сплавов / Б.А. Колачев, В.И. Елагин,

В.А. Ливанов. – М. : МИСИС, 1999. – 416 с.

2. Ковтунов А.И,

Чермашенцева Т.В., Мямин С.В.

Исследование процессов жидкофазного формирования покрытий на основе алюминидов

никеля/ А.И.Ковтунов, Т.В. Чермашенцева, С.В. Мямин, //Упрочняющие технологии и

покрытия. №4, 2013. С.24-28.

3. Ковтунов А.И, Мямин С.В., Чермашенцева

Т.В. Исследование процессов смачивания стали алюминием при производстве

слоистых композитов/ А.И.Ковтунов, С.В. Мямин, Т.В. Чермашенцева// Сварочное

производство. №3, 2011. С.8-11.