Технические науки

/ 6.Электротехника и радиоэлектроника.

к.т.н. Черных

А.Г.

Иркутская

государственная сельскохозяйственная академия, Россия

РЕГУЛИРОВАНИЕ РАСХОДА ЖИДКОСТИ В

ТЕХНОЛОГИЧЕСКОМ ТРУБОПРОВОДЕ С ПОМОЩЬЮ ГЕРМЕТИЧЕСКОГО ЭЛЕКТРОПРИВОДА НА БАЗЕ

ЭКРАНИРОВАННОГО АСИНХРОННОГО ДВИГАТЕЛЯ

По степени герметизации химико-технологические машины и аппараты могут быть герметическими и герметизированными [1].

К герметическим химико-технологическим машинам и аппаратам относятся такие, которые предназначаются для осуществления физико-химических процессов, главным образом, с химически агрессивными, взрыво- и пожароопасными, токсичными, радиоактивными и другими специальными средами, а также для технологических процессов, протекающих в условиях высоких давлений или вакуума, при высоких или низких температурах [2].

Применение герметического оборудования позволяет полностью исключить утечку перерабатываемой среды в атмосферу, а также проникновение окружающей среды в рабочий продукт.

К герметическим машинам для сжатия и транспортирования газов и жидкостей относятся различные типы герметических насосов, в частности центробежные – циркуляционные высокотемпературные и высокого давления, низкотемпературные, нормального давления.

Принципиальные конструктивные схемы герметизации химико-технологических машин и аппаратов могут быть сведены в следующие три группы: 1) электромагнитные схемы, 2) механические схемы, 3) схемы с использованием других принципов (герметизация с использованием: ультразвука; электрогидравлического эффекта; явления термического расширения газов).

Среди электромагнитных схем герметизации наибольшее распространение благодаря простоте конструкции, надежности и универсальности применения получила схема с применением асинхронного экранированного электродвигателя (ЭАД) переменного тока [1].

Герметичные центробежные насосы с встроенными ЭАД благодаря

герметичности конструкции, отсутствию сальниковых уплотнений, обеспечивают

высокопроизводительное перекачивание различных сред, в том числе:

– опасных веществ, например: кислот, толуола, анилина, окиси этилена,

сероводорода и т. п.;

– жидкостей с очень

низкой вязкостью (<0,1сПз)

и безотказно

работают в любых критических условиях эксплуатации, в частности,

в диапазонах:

– температур от −160 0С до +500 0С,

– давлений в системе до 120 МПа.

Трубопроводные сети широко используются на любых химических предприятиях и предназначены для перемещения жидкостей из аппарата в аппарат. Регулирование частоты вращения насоса с встроенными ЭАД [3] позволяет обеспечить необходимую производительность трубопроводов и химической аппаратуры.

Структурная схема

технологического трубопровода (ТТ) с нефтепродуктом приведена на рис. 1. Регулирование напора в ТТ осуществляется

путем изменения скорости вращения привода насоса с встроенным ЭАД (поз. M, рис. 1).

Работа ТТ характеризуется следующими основными

технологическими и физическими величинами и параметрами: Lр – расчетная длина трубопровода, км; ΔΖ – разность геодезических отметок, м; Gr – годовой план перекачки нефтепродукта, т/год; tp – расчетная температура нефтепродукта, °C; ρ20°С – плотность нефтепродукта при 20°С , кг/м3; ν20 °С – кинематическая

вязкость при 20°С

м2/с; ν50 °С – кинематическая вязкость при 50°С, м2/с; hк.п – остаточный напор, м;

Nэ – число эксплуатационных участков, б/р; {P} – допустимое давление, МПа.

Анализ исходных

данных характеризующих работу ТТ позволяет сделать вывод о том, что расход рабочей среды в трубопроводе зависит не только от

напора, но и от поперечного сечения трубопровода, проходного сечения

результирующих клапанов и других параметров (коэффициента потерь расхода на

трение) и, таким образом, не обеспечивает идеальное соблюдение материального

баланса в трубопроводе.

Необходимо

так же учитывать, что для технологической схемы,

изображенной на рис. 1 условная постоянная времени равная Tа

может

где H – общий напор в технологическом

трубопроводе , м; Qmax – максимальное

значение расхода в технологическом трубопроводе , м3/с.

принимать значение равное нескольким тысячам секунд. Как следствие, время транспортного запаздывания tт (tт= 0,05·Tа) равно 50¸600 сек.

Наличие запаздывания в технологических объектах резко ухудшает динамику замкнутой системы. Обычно при отношении запаздывания к постоянной времени объекта (t/T > 0,5) типовые законы управления не могут обеспечить высокую точность и быстродействие процесса регулирования. Главной причиной здесь является резкое снижение критического коэффициента усиления системы при увеличении запаздывания в объекте управления.

В связи с этим повысить качество управления можно либо путем уменьшения запаздывания в объекте, либо за счет применения регулятора более сложной структуры, а именно оптимального регулятора. ПИД алгоритмы на базе типовых ПИД регуляторов с применением алгоритмов автоматизированной настройки (адаптации), базирующейся на периодически вводимом в систему активном воздействии (сигнальном) – достаточно близки к оптимальным.

Величина расхода для ТТ описывается дифференциальным уравнением вида [4]

где Q – расход нефтепродукта на выходе трубопровода, м3/c; h1 и h2 – гидростатические давления жидкости на концах трубопровода, м; lтр – длина трубопровода, м; Dтр – диаметр трубопровода, м; Ктр – коэффициент потерь на трение в трубопроводе, б/р; r – плотность нефтепродукта; tт – постоянное запаздывание по управлению, с.

Уравнения (1) отражают в математическом виде структуру и параметры объекта управления с запаздыванием (рис. 1), для которого синтезируется оптимальный закон управления.

Задачу синтеза оптимального регулятора решается путем формирования внутри регулятора упрежденного вектора состояния x(t+t), модифицированного объекта управления. Формирование вектора x(t+t) осуществляется с помощью модели объекта, входящей в структуру оптимального регулятора, а компоненты вектора обратных связей регулятора вычисляются для объекта без учета запаздывания.

Полученный оптимальный закон управления содержит пропорциональную и интегральную составляющие (т.е. ПИ- регулятор) и одну функциональную составляющую, реализованную на модели и соответствующую апериодическому звену модифицированного объекта управления с запаздыванием.

Для поставленной задачи управления – обеспечение заданного расхода нефтепродукта на выходе трубопровода, на рис. 2 приведены результаты моделирования ТТ с типовым (кривые 1, 3) и оптимальным (кривые 2,4) регулятором. Указанные кривые соответствуют значению текущего расхода нефтепродукта на выходе из трубопровода при ступенчатом изменении входного гидростатического давления амплитудой 3 м.

Вычислив, в соответствии с задачей управления, на модели ТТ величину расхода Q (рис. 2) можно определить скорость вращения центробежного насоса при частотном управлении по выражению

где R – коэффициент сопротивления сети cек2/м5; H0 и P0– напор и мощность на валу насоса, соответствующий Q=0 и n=nн; Hн, Qн, Pмех.н, nн – номинальные напор, расход, мощность на валу и скорость вращения центробежного насоса; С4 – вспомогательный коэффициент.

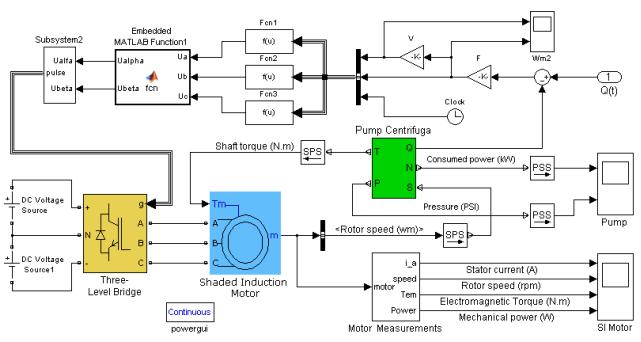

Выражение (2) реализовано в

функциональном блоке Pump Centrifuga (рис. 3).

Выражение (2) реализовано в

функциональном блоке Pump Centrifuga (рис. 3).

Рисунок 3 – Структурная схема частотно-регулируемого электропривода центробежного

насоса с ЭАД

Момент на валу центробежного насоса определится выражением

Выражение (3) реализовано в функциональном блоке Pump Centrifuga (рис. 3).

Результаты моделирования работы герметичного электропривода на базе центробежного насоса с ЭАД [5] приведены на (рис. 4, а, б) и (рис. 5, а, б).

Литература:

1.

Вишневский, Н.Е. Аппаратура высокого давления с герметическим приводом /

Н.Е.Вишневский, Н.П.Глуханов, И.С.Ковалев. – 2-е изд., исправ. и доп.– М.– Л.:

Машгиз, 1960. – 247 с.

2. Чернобыльский, И.И. Машины и аппараты химических производств / И.И.Чернобыльский, А.Г.Бондарь, Б.А.Гаевский [и др.]; под общ. ред. И.И.Чернобыльского. – 3-е изд., перераб. и доп.– М.: Машиностроение, 1975. – 456 с.

3. Черных, А.Г. Общий подход к разработке самонастраивающейся системы управления угловой скоростью экранированного асинхронного двигателя. / А.В.Бондаренко, А.Г. Черных // Вестник ИрГСХА: Сборник научных трудов / ИрГСХА. – Иркутск, 2013. – Вып. 55 – С. 105-112 .

4. Давыдов, Р.В. Исследование адаптивной системы управления для технологических объектов с запаздыванием / Р.В.Давыдов, А.Г.Иванов, А.Г.Черных // Актуальные вопросы, технического, технологического и кадрового обеспечения АПК: материалы междун. науч. практ. конференции и V-го регион. науч.-произв. семинара «Чтения И.П.Терских» / ИрГСХА. – Иркутск, 2012. – С. 232-239.

5. Свидетельство 2013660633 Российская Федерация. Расчет адаптивно-модальной системы управления для промышленного технологического трубопровода и системы частотного управления герметическим электроприводом на базе экранированного асинхронного электродвигателя [Текст] /Черных А.Г., Иванов А.Г., Бондаренко А.В., Давыдов Р.В.; заявитель и патентообладатель Иркутская государственная сельскохозяйственная академия (RU); заявл. 16.09.2013; опубл. 12.11.2013, Реестр программ для ЭВМ.