Химия и химические технологии/ 5. Фундаментальные

проблемы создания новых материалов и технологий

Тукибаева

А.С.1, Кошкарбаева Ш.Т.1, Салменова Т.2

Южно-Казахстанский государственный университет им.М.Ауезова1,

Казахстан,

Академический инновационный университет2, Казахстан,

Исследование процесса получения медь-сульфидных пленок

Перспективность

разработки определяется широким

применением композиционных покрытий в

различных отраслях народного хозяйства. Композиционные

покрытия придают изделию новые функциональные свойства, как присущих

компонентам, входящим в состав покрытия (жаростойкость, химическая

стойкость, высокая твердость), а

также совершенно новые свойства, такие как каталитическая активность,

светочувствительность и др. Приобретение новых свойств связано с условиями

получения покрытий. Так при определенных условиях можно добиться аморфной

структуры, которая обеспечивает материалам ряд очень важных свойств [1-3].

Одним из методов

получения аморфных пленок является гальваническое или химическое осаждение

сплавов, содержащих фосфор.

Фосфорсодержащие покрытия, обладающие

такими важными функциональными свойствами, как повышенная твердость,

коррозионная стойкость, равномерность получили широкое применение в промышленности.

Однако существующие способы их получения имеют ряд недостатков (высокая

температура процесса, невозможность нанесения покрытий на внутренние

поверхности пористых материалов, использование дорогостоящих соединений

палладия и т.п.), сужающих области их использования.

В основе

технологии получения наноструктурированных композиционных покрытий лежат следующие

процессы: напыление на влажную поверхность неметаллической фазы, закрепление

этой фазы путем газофазового

нанесения медьфосфорных пленок и,

наконец, заращивание неметаллической фазы металлом. Такое раздельное проведение

процесса позволяет получать требуемую структуру получаемых покрытий, в том

числе аморфную и наноструктурированную [4].

В данной

работе мы предлагаем результаты исследования по получению медь-сульфидных покрытий.

Получение медь-сульфидных покрытий

проводилось по методике аналогичной с

медь-фосфорной покрытий [5-6].

Металлические пластины после обычной подготовки

поверхности (обезжиривание, травление и промывки) опускали в раствор

сульфата меди на 5-6 мин, затем извлекали оттуда и встряхивали для удаления

избытка раствора. При этом на поверхности образцов образовывался равномерный

слой раствора соли меди.

Концентрация сульфата меди влияет на качество и

толщину покрытия образующейся пленки меди. Так, при низких концентрациях

образуются тонкие полупрозрачные пленки, придающие поверхности образца серый

цвет. Эти пленки при осаждении на неметаллическую основу не обеспечивают

электропроводности, необходимой для дальнейшего наращивания металла

гальваническим способом. Для этого необходимо 2-3 кратное повторение процесса.

Использование концентрированных растворов, близких к насыщенному, также

нежелательно, так как в промежутке между операциями происходит частичное

высыхание поверхности образца, и образуются кристаллы сульфата меди, приводящие к неоднородности покрытия. С учетом

этих факторов оптимальными для получения гладких пленок сульфида меди следует считать концентрации сульфата меди в

пределах 100-150 г/л [6].

Затем образец обрабатывался серосодержащим

газом,

полученной по методике, приведенной в главе 2 и при этом на поверхности образовывался слой фосфида меди. В качестве образцов применяли медные и

неметаллические пластины диаметром 4 см.

Исследование процесса получения сульфидной пленки на различных материалах показало, что масса и толщина пленки не

зависит от природы металла при исследуемых концентрациях сульфата меди.

Следовательно, процесс преобразования пленки сульфата меди в сульфид не является каталитическим. Подтверждением этого

является образование сульфидной пленки на стекле.

Наблюдаемая разница в толщине покрытия на стекле и металлах связана лишь с

состоянием поверхности образца. Так более гладкое стекло меньше уносит раствора

сульфата меди при окунании в соответствующий раствор. Повышение концентрации

сульфата меди, как и следовало, ожидать приводит к увеличению толщины пленки,

но повышение ее выше 250 г/л нежелательно из-за процесса кристаллизации при

сушке образцов.

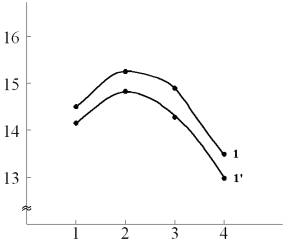

Образцы: 1- медная

пластина, 2- полимерный материал, 3- никель, 4 – стекло

Рисунок 1 - Влияние

материала основы и состоянии поверхности образца на объема взаимодействия сероводорода: 1- образцы влажные

после обработки в растворе сульфата меди, 11- образцы высушенные после

обработки в растворе сульфата меди

На

рисунке 1 представлены

экспериментальные данные,

характеризующие процесс превращения сульфата меди в сульфид на различных образцах в различных состояниях поверхности

образцов. В качестве гладкой основы испытывались медь, никель,

полимерные материалы, стекло.

На всех этих основах время пропитки в

растворе сульфата меди, также состояние образца- влажное или высушенное было

таким же , как и по меди, то есть практически влияет на скорость преобразования (кривые 1, 11 на рисунке 1).

Отсутствие зависимости от материала основы

показывает, что данный процесс не является каталитическим и позволяет наносить покрытия на любой

материал, смачиваемый раствором соединения меди.

Из результатов эксперимента представленных

на рисунке 6 видно, что процесс превращения сульфата меди в сульфид протекает на влажных поверхностях образцах с хорошей

скоростью и практически заканчивается в

течение 5-7 минут. На беспористых основах время пропитки в растворе

сульфата меди, также состояние образца - влажное или высушенное практически не

влияет на скорость преобразования.

Литература

1. Отчет о НИР «Технологии получения

неорганических наноструктурированных

материалов, в том числе

технологии упрочнения оборудования нанесением наносруктурированных

композиционных материалов» по теме №501 «Технология получения наноструктурированных

композиционных покрытий», Шымкент, 2009, 100с.

2. Сатаев М.С., Сырманова К.К., Салыбаев А.С.

Механизм химического никелирования основ, покрытых медь-фосфорными пленками //

Известия ВУЗов «Химия и химическая

технология»-Иваново, 2004 - Т.47, вып.4.-С.70-71.

3. Сатаев М.С.,

Кошкарбаева Ш.Т., Тобылова А.А., Курбанбеков К.Т. Получение медь-фосфорных

пленок // Труды МНМК «Актуальные проблемы образования, науки и

производства-2008». Шымкент, 2008.-

С.42-44

4. Сатаев М.С., Қошқарбаева Ш.Т.,

Қожақұлов Н.Қ., Мыстың (І) галогенидтер

қабықшаларының жарық сезгіштік қасиеті // Наука и

образование Южного Казахстана.- 2008. - №3 (68).- С. 72-74.

5. Сатаев М.С., Кошкарбаева Ш.Т., Кожакулов Н.К.,

Наурызова С.З., Тукибаева А.С. Получение поверхностных пленок фосфида меди. XIX Менделеевский съезд по общей и прикладной химии. тез.

докл. т.3. Волгоград: ИУНЛ ВолгГТУ, 2011.- с 173