Технические науки/1. Металлургия

Резчик Н.В.

Днепропетровский

государственный аграрно-экономический университет

Определение оптимальных режимов деформации и заключительной термической

обработки труб из аустенитных нержавеющих сталей

Трубы из нержавеющих сталей

аустенитного класса, позволяющие существенно повысить рабочие параметры и

надежность оборудования, находят широкое применение в энергетике, особенно

атомной. Известно, что для обеспечения высоких эксплуатационных свойств труб из

этих сталей необходимо получение однородной структуры аустенита с

размером зерна 3-7 балла, и это нашло свое отражение в требованиях

технических условий.

Однако

традиционно сложившиеся схемы горячего трубного передела, связанные с

многократной деформацией в изменяющемся температурном режиме, в ряде случаев

приводят к формированию в трубах разнозернистости, которую невозможно исправить

последующей термической обработкой. В отличие от вышеупомянутых схем горячей

прокатки способ получения труб горячей раздачей внутренним давлением [1]

обладает рядом преимуществ:

-

изотермичность процесса деформации в связи с ее кратковременностью и одновременностью

деформирования всего объема металла;

-

небольшие энергозатраты на осуществление процесса деформации вследствие того,

что большая часть затрачиваемой энергии аккумулирована в жидком топливе,

используемом для создания парогазовой смеси высокого давления;

-

отсутствие дефектов на наружной и внутренней поверхности трубы благодаря тому,

что нет взаимных перемещений металла и инструмента. Контакт с матрицей

происходит по окончании деформации, а деформирующим инструментом являются

продукты сгорания;

-

возможность получения не только гладких труб, но и труб переменного диаметра и

изделий сложной формы;

-

широкий ассортимент подвергаемых обработке труб как по маркам стали, так и по

типоразмерам;

-

возможность достижения значительных разовых деформаций (до 30-40% по наружному

диаметру);

-

возможность получения би- и полиметаллических труб;

-

сравнительно небольшой коэффициент расхода металла, уменьшающийся с увеличением

длины труб.

Задачей работы явилось изыскание

оптимальных режимов горячей раздачи и последеформационной термической

обработки, обеспечивающих получение регламентированного зерна аустенита. В

качестве материала для исследования были выбраны стали аустенитного класса

12Х18Н10Т, 10Х17Н13М2Т и 08Х16Н9М2 промышленной выплавки. Широкое применение

этих сталей обусловлено их достаточно высокой технологичностью,

удовлетворительной свариваемостью и высокой коррозионной стойкостью в

большинстве агрессивных сред.

Используемые в настоящей работе

горячекатаные трубы-заготовки имели следующие размеры: диаметр 95-96 мм,

толщина стенки 10-11 мм. Процесс горячей раздачи трубы-заготовки включает ее

нагрев в печи до температур горячей пластической деформации, перемещение

нагретой заготовки в матрицу, герметизацию полости заготовки и создание в ней

давления, достаточного для осуществления раздачи. Поскольку изделием является

труба, внутренняя поверхность матрицы имела форму гладкого цилиндра,

расположенного коаксиально деформируемой трубе-заготовке. Источником энергии

является жидкое топливо, подаваемое в полость трубы-заготовки и сгорающее там в

среде сжатого воздуха с обеспечением давления, достаточного для деформации. При

раздаче изменяли: температуру нагрева труб-заготовок (1200 и 1270°С); степень

деформации по наружному диаметру (15, 25, 35%); скорость деформации 10-1с-1

- 3·10-1с-1.

Микроструктуру труб исследовали на всех

этапах обработки: в исходном горячекатаном состоянии; после горячей раздачи;

после термической обработки (рекристаллизационный отжиг) при 1150-1175°С с

выдержкой в течение 1-6 часов и охлаждением на воздухе и в воде. Поскольку

величина зерна является важнейшей характеристикой рекристаллизованного металла

[2], определяли количественные характеристики зеренной структуры аустенита

(более 1000 измерений для каждого режима) на автоматическом структурном

анализаторе “Epiquant” с использованием метода случайных секущих [3].

Для аустенитных нержавеющих сталей

определяющее влияние на механические свойства и эксплуатационные характеристики

оказывает величина и однородность зерна [4]. Регулирование размера и

однородности зерна фазовой перекристаллизацией

в аустенитных сталях невозможно, поэтому изучение процессов

рекристаллизации, формирующих указанные характеристики структуры, для этих

сталей особенно важно.

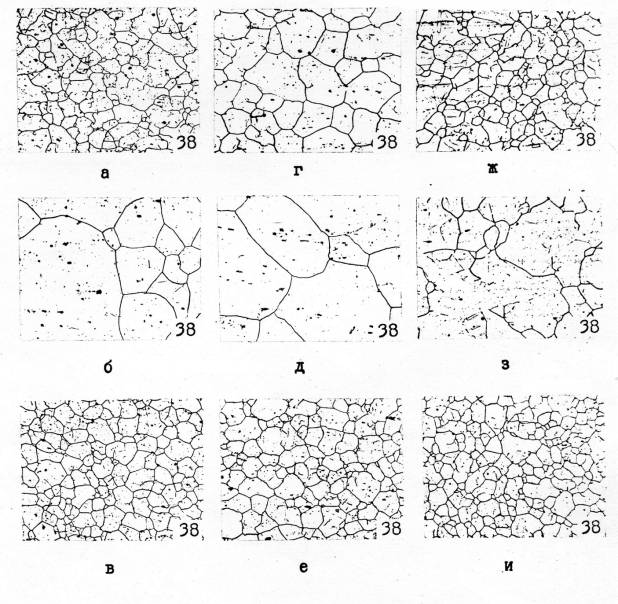

При всех исследованных вариантах

обработки труб увеличение длительности выдержки при заключительной

термообработке приводит сначала к аномальному росту зерна аустенита (рис.1, б,

д, з), а затем к измельчению последнего (рис. 1, в, е, и), причем процессы

роста и измельчения зерна аустенита повторяются неоднократно [5]. Такое явление

было названо циклической рекристаллизацией в отличие от второй рекристаллизации

(повторного измельчения зерна при отжиге), зафиксированной рядом авторов ранее

[6]. Следует подчеркнуть, что процессы циклического роста и измельчения зерна

аустенита не локализуются в отдельных микрообъемах (что можно было бы

трактовать как проявление разнозернистости, к которой склонны аустенитные

нержавеющие стали), а охватывает все сечение трубы, включая наружную и

внутреннюю поверхности.

Необходимо подчеркнуть, что каждый

очередной цикл рекристаллизации на стадии измельчения сопровождается

формированием однородного зерна

аустенита

3-6 балла по всей толщине стенки трубы. Это указывает на возможность получения

такой структуры не только при первичной рекристаллизации (рис. 1, а ,г, ж), но

и неоднократного повторения ее путем изменения длительности заключительной

термической обработки.

Рис. 1. Микроструктура (×100)

труб из стали 12Х18Н10Т (а-в),

10Х17Н13М2Т (г-е) и 08Х16Н9М2 (ж-и)

в зависимости от

длительности отжига после раздачи

при 1200°С со степенью

деформации 25%:

а, г, ж – 1 ч (первичная

рекристаллизация); б, д – 3 ч; з – 2 ч; в, е – 3ч

15 мин.; и – 2 ч 30 мин.

Данные качественного

металлографического исследования подтверждены результатами количественного

структурного анализа. Эффект циклического роста и измельчения зерна аустенита

проявился при всех исследованных вариантах обработки труб, причем длительность

и амплитуда циклов рекристаллизации зависят от состава стали, режимов

деформации и термической обработки.

Кривые распределения зерен по размерам

[5] указывают на то, что однородность зеренной структуры после циклической

рекристаллизации даже больше, чем после

первичной. Измельчению зерна предшествует вторичная рекристаллизация,

характеризующаяся значительной разнозернистостью.

Были проведены кратковременные

испытания труб на растяжение при температурах 20°С (нормальная), 350 и 600°С

(эксплуатационные), 900 и 1200°С (технологические температуры горячего трубного

передела).

Исследования изменения прочностных и

пластических характеристик труб в зависимости от температуры испытания выявило

идентичность характера кривых «свойство-температура испытания» для обработок на

первичную и циклическую рекристаллизацию. Значение σв, σ0,2,

φ и δ для первичной и

циклической рекристаллизации при всех температурах испытания близки,

причем это характерно для всех исследуемых сталей. Рост зерна при вторичной

рекристаллизации сопровождается ухудшением свойств, которые в данном случае

оказываются ниже требований технических условий.

Из сказанного выше следует важный

вывод: циклическая рекристаллизация на стадии измельчения зерна не ухудшает

комплекса свойств труб, достигаемого при обработке на первичную

рекристаллизацию. Более того: свойства, «утрачиваемые» металлом в результате

вторичной рекристаллизации, можно восстановить при последующих циклах

измельчения зерна.

Таким образом, исследования,

выполненные в настоящей работе, показали, что использование процесса горячей

раздачи парогазовыми смесями в широком диапазоне параметров (температура

нагрева под деформацию, степень деформации по наружному диаметру) при условии

осуществления заключительной термической обработки по оптимальным режимам можно

обеспечить требуемый 3-7 балл зерна. Варьирование длительности

высокотемпературного отжига позволяет получать такой балл зерна при различных

выдержках времени. Режимные параметры деформации и рекомендуемые

температурно-временные условия термической обработки, гарантирующие однородное

зерно аустенита в трубах, представлены в таблице. Этим режимам соответствуют

наилучшие механические характеристики металла труб, при этом особенно важным

является повышение пластичности металла и наблюдаемое во всем диапазоне

температур испытаний вязкое разрушение. Последние факторы свидетельствуют о

возможности контроля за нарушением геометрии труб под влиянием внутреннего

давления и температуры, которое может в дальнейшем привести к разрыву

трубопровода, и своевременной замене дефектного участка трубы.

Литература:

1. Розенгарт Ю.И. А.с.

464339 (СССР). Установка для раздачи полых заготовок внутренним давлением /Ю.И.

Розенгарт, В.Ю. Унтилов, Р.Г. Хейфец и др. // Опубл. в Б.И., 1975, № 11.

2. Горелик С.С.

Рекристаллизация металлов и сплавов/С.С. Горелик – М.: Металлургия, 1978. – 568

с.

3. Салтыков С.А.

Стереометрическая металлография/С.А. Салтыков – М.: Металлургия, 1976. – 272 с.

4. Сырейщикова В.И. О

влиянии величины зерна аустенитной стали на жаропрочность

и характер разрушения при ползучести/

В.И. Сырейщикова, В.В. Левитин, В.К. Фарафонов// ФММ.- 1962.- т. 13.- № 3, с.

394-398.

5. Резчик Н.В. Исследование

особенностей рекристаллизации труб из аустенитных нержавеющих сталей/

Н.В.Резчик// Актуальные достижения европейской науки.- София.- 2013.- т.19.-

с. 5-14.

6. Orlova A. Studium druhe rekrystalizace hliniky a medi / P. Zuna, I.

Pluhar, I. Janovec, A. Orlova// Kovove

materialy.- 1974.- v. 12.- № 1.- 47-60.