Обоснование конструктивных параметров

органа вторичной сепарации картофелеуборочных машин

Паршков А.В., аспирант

Рязанская государственная сельскохозяйственная академия

имени профессора П.А. Костычева

С целью повышения

эффективности разделения компонентов клубненосного вороха, нами была усовершенствована

конструкция органа вторичной сепарации картофелеуборочных машин - сепарирующей

горки.

От серийного устройство отличается тем, что в верхней части наклонного

конвейера горки расположен клубнеотражатель, вращающийся навстречу направлению

подачи вороха, с установленными на нем конусообразными выступами [1].

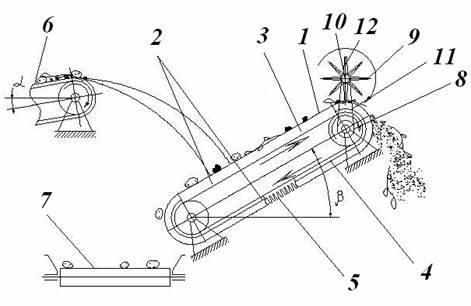

Картофельный ворох конвейером загрузки 6 (рис.1)

подается на разделительную горку 1, бесконечная транспортерная лента 2 которого

имеет рабочую 3 и обратную ветви 4 с упругими пальцами 5 .

Рис.1.

Общий вид рабочего органа выносной сепарации [1].

Благодаря различным свойствам компонентов вороха

на поверхности пальчатого полотна горки происходит процесс сепарации. Основная

масса клубней скатывается по поверхности полотна горки на выгрузной конвейер 7.

Примеси удерживаются пальцами и поднимаются вверх к

клубнеотражателю 9, расположенному над головным барабаном 8 пальчатой горки и

выполненному в виде установленного на приводном валу отбойного валика 10,

снабженного обрезиненными выступами 12. Клубнеотражатель от привода 11

получает вращательное движение навстречу вороху. Перед выбросом примесей

непосредственно на поле комки почвы, камни и растительные остатки вступают в

контакт с выступами клубнеотражателя. Стебли ботвы и растительные примеси

проходят в рабочий зазор между поверхностью горки и клубнеотражателем и

выносятся за пределы уборочной машины, а клубни взаимодействуют с выступами

клубнеотражателя и скатываются по наклонному

полотну горки на конвейер выгрузки.

Обоснование конструктивных

параметров разработанного устройства является

необходимым, поскольку от их правильного

выбора зависит выполнение требований: 1) обеспечение максимальной

производительности устройства; 2) предотвращение выпадения клубней вместе с

почвой и растительными примесями на поле.

Принимаем следующие

допущения: ворох располагается на поверхности горки равномерно и имеет во всех

точках поверхности одинаковую толщину; компоненты вороха движутся вместе с

рабочей поверхностью горки.

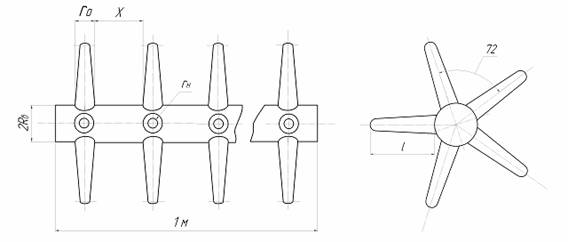

Чтобы предотвратить

выпадение клубней на поле и не повышать вес устройства излишним количеством

выступов, следует выбрать рациональное расстояние между последними

на основании максимально возможного зазора (рис. 2).

Рис.2.

Схема к определению количества выступов клубнеотражателя.

Для

исключения потерь необходимо чтобы расстояние между наконечниками соседних

выступов было меньше минимальных размеров клубней bmin. При расположении

выступов вплотную в поперечном сечении валика, угол между выступами будет

довольно мал (36 град.), что может привести к быстрому забиванию этого

пространства примесями и как следствие к ухудшению процесса сепарации. Для

исключения данного явления, принимаем количество выступов в поперечном сечении

равное 5 шт. (рис. 2).

Максимально возможное расстояние

между основаниями выступов Х вдоль

оси клубнеотражателя представим в виде неравенства (рис.2):

![]() , (1)

, (1)

где bmin - минимальный размер клубня, bmin =

Тогда выражение

для числа выступов на

, (2)

, (2)

Для

обеспечения максимальной производительности устройства необходимо, чтобы она

была больше или равна подаче вороха на поверхность горки [3]:

![]() , (3)

, (3)

Где Wmax – максимальная секундная

производительность, кг/с; γб+п - объемный вес вороха, проходящего

через поперечное сечение устройства, кг/м3; Vг - скорость полотна горки, м/с; Sс – площадь проходного

сечения устройства, м2.

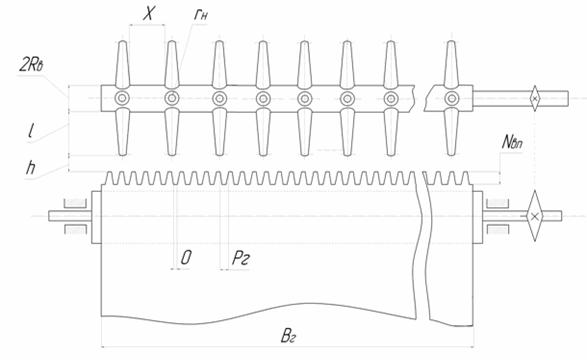

,

(4)

,

(4)

где Рг - расстояние между окончаниями соседних пальцев полотна

горки, м; О -

расстояние между основаниями соседних пальцев полотна горки, м; Nвп - высота пальца полотна горки, м; Bг - ширина

полотна горки, м; Sег - относительное количество

промежутков между пальцами горки, шт/м;

Sв – количество зазоров между выступами, шт; h -

расстояние между полотном горки и наконечниками выступов отбойного валика, м (рис.3).

Рис. 3.

Схема к определению рабочего зазора между клубнеотражателем

и полотном

горки.

Максимальная

секундная производительность устройства равна [3]:

![]() ,

(5)

,

(5)

где 0,278 – переводной коэффициент; Wм - производительность машины, Wм = 0,8 га/ч; qп - подача вороха на поверхность горки, qп =120 т/га [2,3].

Объемный вес вороха, проходящего через поперечное сечение устройства находится

по выражению [3]:

,

(6)

,

(6)

где γп – объёмный вес почвы, γп = 1500 кг/см3;

γб

– объёмный вес растительных остатков, γб = 135 кг/см3;

8 и 5 – коэффициенты, устанавливающие количественное соотношение между

компонентами в соответствии с их процентным содержанием в ворохе [2,3].

Подставим

выражения (4…6) в (3) и выразим h, в результате получим:

, (7)

, (7)

где

![]() – переводной

коэффициент,

– переводной

коэффициент, ![]() = 0,03475.

= 0,03475.

Находим минимально допустимую величину рабочего зазора h между полотном

горки и клубнеотражателем и максимально возможное расстояние между основаниями выступов Х для картофелеуборочной машины.

При следующих значениях: rн = ![]() =

= ![]() =

=

Расстояние между полотном

горки и наконечниками выступов

отбойного валика принимаем равным

Литература:

1. Решение о выдаче патента на полезную модель по

заявке №2006134956/22(038031) «Устройство для отделения корнеклубнеплодов от

примесей» / Паршков А.В., Рембалович Г.К., Борычев

С.Н. [и др.].

2. Рембалович, Г. К.

Повышение эффективности функционирования и надежности сепарирующей горки

картофелеуборочных машин / Г. К. Рембалович.

Дис… канд. техн. наук. – Саранск, 2005. – 167 с.

3. Замешаев, В. В.

Обоснование параметров и разработка органа вторичной сепарации

картофелеуборочных машин / В. В. Замешаев. Дис… канд.

техн. наук. – Рязань, 2002. – 158 с.