Технические науки/1. Металлургия

Кокаева Г.А., Адылканова М.А., Кошкимбаева

К.С., Ахметжанова А.А., Бектурганова М.Д. , Капашева М.С.

Восточно-Казахстанский

государственный технический

университет им. Д. Серикбаева,

Казахстан

ИССЛЕДОВАНИЕ И ОПТИМИЗАЦИЯ ТЕХНОЛОГИИ ПО ВЫДЕЛЕНИЮ И ПРИМЕНЕНИЮ МИКРОСФЕР ИЗ ЗОЛЫ

КАЗАХСТАНСКИХ ТЭЦ

При сжигании определенных марок каменных углей на тепловых

электростанциях (ТЭЦ) образуются силикатные микросферы. Микросферы ТЭЦ насыпной плотностью 0,2-0,4 г/см3 с выходом от

0,2 до 2,5 кг с каждой тонны сжигаемого угля вместе с золой поступают в

гидрозолоотвалы, где тяжелая зола выпадает в осадок, а легкие микросферы

концентрируются на поверхности воды.

Цвет микросфер

зависит от их природы и может быть белым, светло-зеленым, темно-серым и черным.

Типичный

химический состав микросфер:

SiO2 – 60-80 %, Na2O - 5-16 %, CaO – 5-25 %, K2O+Li2O

– 5-16 %, MgO – 0-15 %, MnO2

– 0-10 %, B2O3 - 0-20 %, P2O5

– 0-5 %.

|

|

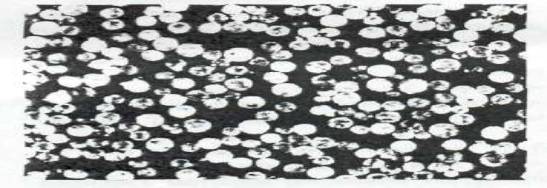

Рисунок 1 –

Общий вид микросфер ТЭЦ

В летний период микросферы

подсыхают разносятся ветром и загрязняют воздух городов и поселков.

Проведенные на

ряде ТЭЦ исследования по определению выхода и качества микросфер показали, что

благодаря ряду свойств они могут найти применение в различных отраслях

промышленности.

Так, благодаря высокой

кислотоупорности (93-95%) и химической стойкости, низкой плотности (0,25-0,36

г/см3), высокому сопротивлению разрушению (при гидростатическом

давлении – до 14 МПа), повышенной морозо- и жаростойкости, шаровой форме и

реальной сырьевой базе в Казахстане открылась широкая возможность использования

микросфер в различных отраслях народного хозяйства, в том числе в качестве

удешевляющего и армирующего наполнителя

кислотостойких мастик (замазок) и лакокрасочных материалов.

Ежегодно

в печах по производству цинка, меди, серной кислоты драгоценных металлов и

редких металлов АО «Казцинк» защищается от воздействия средне- и

сильноагрессивных жидкостей и газов около 4000 м2 металлической поверхности оборудования и строительных конструкций.

Важнейшее

место при этом занимают состав и технология нанесения грунтовочного покрытия.

Наибольшее распространение получили эпоксидные грунтовки типа ЭП-0199 и эмали

ЭП-0010. Основным методом нанесения лакокрасочных материалов являлось

окрашивание пневматическим распылением.

Сущность

метода заключается в распылении материалов сжатым воздухом и нанесении его в

виде жидкого дисперсионного материала на защищаемую поверхность. Установка для

нанесения материалов этим методом обычно состоит из краскораспылителя

различного типа, нагнетательного бака, воздухоочистителя и рукавов.

Основными недостатками пневматического

метода распыления являются: большие потери лакокрасочного материала на

туманообразование (от 25 до 50 % в

зависимости от сложности окрашиваемых поверхностей), большой расход

растворителей, необходимость установки мощной системы вытяжной вентиляции.

С учетом высокой стоимости эпоксидных

грунтовок, больших потерь лакокрасочных материалов при пневматическом методе

нанесения и малым срокам службы грунтовочного покрытия в контактах с кислотами

или электролитом (не более 4 месяцев) лабораторией композиционных материалов

ВНИИцветмета в содружестве со специалистами АО «Казцинк» и малого предприятия

«ЛИК» разработан новый состав лакокрасочного материала и предложено распылять

этот материал с помощью установки безвоздушного распыления при высоком давлении

без нагрева.

Сущность

метода заключается в том, что распыление лакокрасочного материала происходит

под воздействием высокого гидравлического давления (12-20 МПа). Сжатый воздух

используется только для привода насоса, создающего высокое давление на

лакокрасочный материал.

Производительность при нанесении

покрытия по новой технологии увеличилась в 7 раз по сравнению с ручным

способом, экономия материала за счет исключения потерь на туманообразование по

сравнению с методом воздушного распыления составляет в среднем 20 %. Для

штатной технологии без микросфер срок службы 4 месяца , для новой с

микросферами ТЭЦ - 12 месяцев.

Другой областью применения микросфер

является изготовление битумно-рулонной изоляции. Битумная композиция состоящая

из битума БН 50/50 или БН 70/30 или 90/10 и цельных микросфер ТЭЦ используется

при устройстве битумно-рулонной изоляции аппаратов контактирующих с

агрессивными растворами соляной кислоты.

Ввод микросфер в битум позволяет

увеличить в 1,5-2 раза прочностные свойства битума и повысить его

термостойкость и кислотоупорность. Приготовленную битуминоль используют в

качестве клеевого состава для закрепления рубероида на защищаемой от коррозии

металлической поверхности, а затем в качестве шпатлевки оклеенной площади.

Данные химического состава микросфер

явились предпосылкой к оценке возможности их использования в кислотоупорных

мастиках (замазках).

На основе цельных микросфер и смеси

цельных и измельченных микросфер разработаны три состава кислотоупорной мастики

для футеровочной кладки и покрытий.

Первоначально новая мастика

испытывалась в аффинажном цехе. Для этого образцы мастики в виде кубиков

размером 4 × 4 × 4 см закладывались на 10 суток воздушной выдержки

с определением предела прочности на сжатие, затем на 10 суток в раствор

«царской водки» и в керосин. Мастика из смеси цельных и измельченных микросфер

отвечает требованиям кислотоупорности (по норме кислотоупорность должна быть не

ниже 93 %). Мастика на основе микросфер ТЭЦ обладает антикоррозионными

свойствами при контакте металлического изделия с раствором «царской водки».

С учетом результатов лабораторных

испытаний в аффинажном цехе были проведены крупномасштабные испытания. Для

этого промежуточная емкость из стали объемом 1,5 м3 была изнутри

покрыта 2-3 слоями мастики и залита раствором «царской водки». Из емкости

раствор перекачивался в технологию извлечения золота и серебра. Емкость

размещалась снаружи производственного здания цеха. Срок эксплуатации такой

емкости с антикоррозионным покрытием составил 4 месяца вместо 24 часов без

покрытия.

В результате проведенной работы

установлена техническая возможность и экономическая целесообразность замены

импортируемых андезитовой муки и диабазового порошка на микросферы из золы ТЭЦ

в качестве наполнителя кислотостойких лакокрасочных материалов и покрытий.

Таким

образом, благодаря специальным свойствам микросфер ТЭЦ и их реальной сырьевой

базе в Казахстане открылась широкая возможность их использования в

металлургической и химической промышленности. Кроме большого

народнохозяйственного эффекта утилизация микросфер ТЭЦ имеет важное

природоохранное значение в деле предотвращения загрязнения ими воздушного

бассейна городов и поселков.