Современные информационные технологии/1.

Компьютерная инженерия

к.т.н., доцент Малышев В.И.

Тольяттинский

государственный университет, Россия

А.Н. Попов

Тольяттинский

государственный университет, Россия

КОМПЬЮТЕРНОЕ МоДЕЛИРОВАНИЕ ПРОЦЕССА ШЛИФОВАНИЯ

С УЧЕТОМ ОСОБЕННОСТЕЙ УЛЬТРАЗВУКОВОЙ ПРАВКИ КРУГА

Перспективным направлением повышения качества

шлифованных поверхностей является применение правки круга алмазным

инструментом, совершающим высокочастотные механические колебания ультразвуковой

частоты. Ультразвуковая правка (УЗП) способствует формированию на рабочей

поверхности круга (РПК) повышению количества острых микрокромок обеспечивающих

ему более высокую режущую способность по сравнению с обычной правкой (ОП) [1].

В основу стохастической

имитационной модели процесса шлифования с УЗП, положены две взаимосвязанных

подмодели (рис. 1.): имитационной подмодели

РПК, рельеф которой формируется в процессе правки с учетом характеристики круга

и имитационной подмодели взаимодействия РПК со шлифуемой поверхностью детали. Моделирование

проводили в интерактивной среде MATLAB.

Подмодель РПК отображает совокупность вершин

абразивных зерен определенной зернистости расположенных в трехмерном

пространстве матрицы круга на основе их стохастического распределения. В

отличие от известных схем, описывающих параметры рельефа РПК на основе

представления абразивных зерен в виде сфер, параболоидов, цилиндров и др. тел,

в предложенной модели учтено процентное соотношение объемно-разрушенных и целых

зерен, полученное в результате УЗП. Объемно-разрушенные зерна с относительно

острыми кромками, при моделировании, принимали в виде конуса, целые - в виде

сферы.

Подмодель шлифованной поверхности детали основана на

принципе формирования микрорельефа посредством наложения единичных срезов, оставляемых

отдельными режущими зернами круга. Формирование микрорельефа шлифованной

поверхности происходит в результате удаления частиц металла каждым режущим

зерном круга с учетом их формы приобретенной в результате УЗП. Здесь учтено

упругое отжатие технологической системы и динамика износа абразивных зерен при

шлифовании.

Рис. 1. Структурная схема комплексной модели процесса

шлифования

В целом, результаты моделирования показали,

возможность прогнозирования эффективности операций шлифования за счет УЗП, с

учетом характеристики шлифовального инструмента и режима обработки в широком

диапазоне исследования, который экономически и технологически сложно реализовать

с помощью натурных экспериментов.

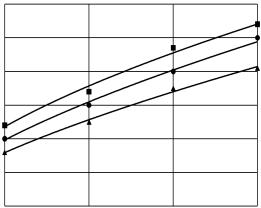

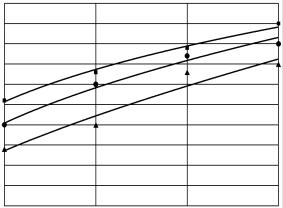

На рис. 2. показано изменение параметра шероховатости Ra, в зависимости от амплитуды колебания

ПИ (рис. 2.а.) и скорости детали (рис. 2.б.), полученное в результате

имитационного моделирования.

|

|

|

|

амплитуда колебаний |

скорость детали |

|

а |

б |

Рис. 2. Зависимости параметра шероховатости

Ra от скорости колебания ПИ (а) и

скорости детали: ●, ■, ▲ – моделирование; ◦ - эксперимент.

Основные результаты моделирования были проверены

в процессе производственных испытаний ультразвуковой правки электрокорундовых

шлифовальных кругов на операциях шлифования

деталей двигателя внутреннего сгорания в производстве ОАО «АВТОВАЗ» [2]

Работа

выполнена при поддержке

Федерального агентства по

образованию в рамках ФЦП «Научные и научно-педагогические кадры

России на 2009-2013 годы» по

направлению «Создание и обработка

кристаллических материалов».

СПИСОК

ЛИТЕРАТУЫ

1. Малышев, В.И. Формирование рабочей

поверхности шлифовального круга при ультразвуковой правке / В.И. Малышев, С.В.

Мурашкин, Р.В. Комлев // Вектор науки Тольяттинского государственного

университета. – 2010. – Вып. 2. – С. 40-43.

. Малышев, В.И. Влияние ультразвуковой правки

круга на качество шлифованных поверхностей в условиях автоматизированного

производства / В.И. Малышев, С.В. Мурашкин, А.Н. Попов // Вектор науки

Тольяттинского государственного университета. – 2010. – Вып. 3. – С. 101-105.