К.т.н. Добрянський С.С,

магістрант Бабій Д.О.

НТУ України «Київський

політехнічний інститут», м.Київ, Україна

ПІДВИЩЕННЯ ТОЧНОСТІ ВНУТРІШНІХ

РІЗЬБ, НАРІЗУВАНИХ ГОЛОВКАМИ

Виготовлення

крупних внутрішніх різьб викликає певні труднощі. Найчастіше такі різьби

нарізають різцями, гребінчастими фрезами, різцевими головками з індивідуальним

приводом та регульованими головками

типу КБ та РНГВ з плоскими різьбовими гребінками. Доцільно також нарізувати

крупні внутрішні різьби спеціальними різьбонарізними головками з круглими

гребінками [1], які допускають велику кількість переточувань і забезпечують

високу продуктивність. Проте затрудняється отримання різьб високої точності і

посадок з натягом. Основна мета роботи – дослідження впливу різних факторів на

точність різьб і розробка рекомендацій щодо її підвищення.

На точність

внутрішніх крупних різьб, нарізуваних такими головками, впливає велика

кількість факторів [2]. Умовно всі ці фактори

можна розділити на декілька груп:

фактори, що

враховують відхилення геометричних параметрів головок, кулачків та гребінок від

номінальних значень;

фактори, що

враховують відхилення різальних кромок гребінок під дією сил різання і

калібрування;

фактори, що

враховують вплив похибок установки і відносного руху головки та виробу;

фактори,

викликані тепловими деформаціями системи ВПІД та інші.

До факторів,

що враховують відхилення геометричних параметрів головок, кулачків та гребінок,

можна віднести:

відхилення

фактичного утворюючого діаметра головки Dфутв [2],

викликані неідентичним закриванням головки після кожної нарізаної різьби;

відхилення Dфутв

, що викликані неточним налагодженням головки;

відхилення Dфутв

внаслідок зміщення зубів гребінок в осьовому напрямі через похибки кроку зубів

гребінок та осьового зміщення привалкових площин кулачків;

відхилення Dфутв,

що викликані похибками кроку пазів корпусу головки;

відхилення Dфутв

через похибки половини кута профілю зубів гребінок;

відхилення Dфутв

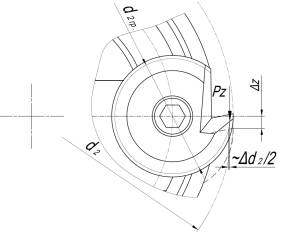

на величину ∆d2 внаслідок неточного заточування гребінок;

відхилення Dфутв

в результаті різного нахилу привалкових площин кулачків і їх відстаней до

опорних поверхонь, неточного виготовлення гребінок та ексцентрика,

наростоутворення та зносу гребінок тощо.

Вплив

факторів на Dфутв , що враховують відхилення геометричних параметрів, можна зменшити

підвищенням точності виготовлення головок та заточування гребінок, а також

підналагоджуванням головок. Їх відносно легко визначити, заміряючи фактичні

розміри головок, кулачків та гребінок.

Особливо

сильно на точність нарізуваних різьб впливають відхилення різальних кромок

гребінок під дією сил різання та калібрування. Їх значення збільшується при

нарізуванні точних різьб, коли менші допуски на виготовлення обмежують

можливості компенсації таких похибок.

Сумарну силу

різання, яка діє на кожну гребінку, можна розкласти на три складові: Px – осьова, Py – радіальна і Pz – тангенціальна. У відповідності

до напряму дії цих сил різання, жорсткість гребінок , установлених у головці, може бути виражена: jx, jy i jz. На базі проведених досліджень можна вважати, що найбільше

навантаженими є зуби гребінок, що розміщені, приблизно, посередині довжини

забірного конуса гребінки, тобто на відстані половини середнього діаметра

різьби r2=d2/2 від осі головки. Практично,

при φз=20о, найбільше навантажені і зношуються другі

від переднього торця зуби гребінок. Ці зуби можна вважати точкою прикладання

рівнодіючих сил різання.

У зв’язку з

тим, що головка являє собою замкнену систему з внутрішнім зрівноважуванням

радіальних сил, основне навантаження від цих складових сприймає ексцентрик [1].

Шпиндель верстата і виріб сприймають незначну частину радіальних навантажень,

які виникають через нерівномірність радіальних сил Py , що діють на кожну

гребінку, внаслідок неспіввісності головки і отвору виробу та різної сумарної

довжини різальних кромок зубів кожної гребінки.

Можна

показати, що під дією радіальної сили Py середній діаметр нарізуваної

різьби зменшується на величину

∆d2Py= 2 ∆y ,

де ∆y = Py/jy.

Відхилення різальної кромки

гребінки під дією Px на величину ∆x приводить до похибки Dфутв, яка згідно з ГОСТ 9150-81

визначиться

∆d2Px = 3,46 ∆x ,

при цьому ∆x = ∆Sp = Px/jx.

Під впливом Pz різальна кромка відхилиться на

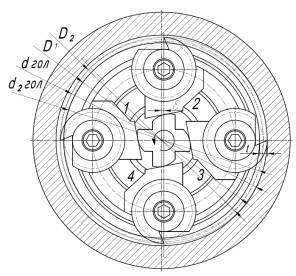

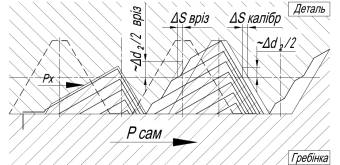

величину ∆ z. З схеми (рис.1) виходить,

що

∆d2Pz = 4 ∆z2/d2,

де ∆z =Pz/jz .

Аналіз

похибок d2 різьби, викликаних

відхиленням ∆z, показує, що вони

несуттєві і ними при практичних розрахунках можна знехтувати. Наприклад, при

максимальному відхиленні ∆z при нарізуванні різьби М 135х2 до 0,3 мм, середній діаметр різьби

зменшується тільки на 3 мкм.

Рис.1.

Відхилення різальних кромок гребінок у напрямі дії Pz

Найбільше на

значення Dфутв головки впливають складові сил різання Py і жорсткість головки jy. Поступове зменшення d2 різьби внаслідок зносу

гребінок можна компенсувати відповідним підналагоджуванням головки [1]. Значно

складніше зменшити коливання сил різання в процесі нарізування різьби, що

приводить до розсіювання d2 нарізуваних різьб.

Суттєво на

точність різьби впливають похибки установки і відносного руху головки та

виробу. Ці похибки можна розділити на дві групи:

1) похибки від радіального переміщення і зміщення

головки та виробу і їх перекосів;

2) похибки від осьового

зміщення.

Похибки,

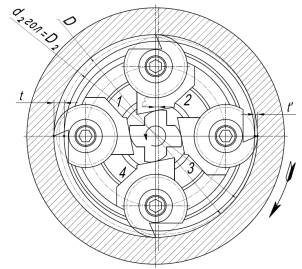

викликані радіальним зміщенням, значно залежать від прийнятої схеми різьбонарізування.

Так, якщо обертається виріб, а різьбонарізна головка нерухома, відхилення d2 нарізуваної різьби

складає (рис.2)

∆d2 = (D2 – d2гол) = 2ε,

де ε – величина

неспіввісності головки і отвору виробу.

Така схема застосовується при

нарізуванні різьб на верстатах токарної групи.

Неспіввісність виробу і головки

не викликає кінематичних відхилень d2 , якщо обертається головка і нерухомий виріб (рис.3). За

такою схемою нарізають різьби на верстатах свердлильної групи.

Неспіввісність

головки і виробу при їх взаємному обертанні може привести до огранки різьби по d2. Така схема нарізування різьб може застосовуватись на

токарних автоматах.

Таким чином,

для зменшення впливу неспіввісності і перекосу виробу на точність різьби,

доцільно їх нарізувати при нерухомому

виробі і головці, що обертається.

Радіальне

биття інструмента відносно виробу, неконцентричне розміщення фаски в отворі,

незрівноважені радіальні сили Py від різних гребінок теж суттєво знижують точність

нарізуваних різьб.

|

|

|

|

Рис.2. Схема

неспіввісності головки і виробу при обертанні виробу |

Рис.3. Схема

неспіввісності головки і виробу при обертанні головки |

Похибки Dфутв нарізуваних різьб від осьового

зміщення головки і виробу викликані неспівпаданням їх фактичної траєкторії

відносного руху з теоретичною, тобто k = Sp/πd2 ≠ const.

Можливі три

способи подачі інструмента на виріб:

1) робота в режимі

самозатягування головки;

2) робота з примусовою

подачею інструмента, що дорівнює крокові нарізуваної різьби;

3) робота з підтисканням

інструмента до виробу.

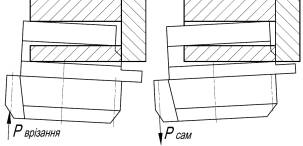

Найчастіше

застосовують нарізування різьб в режимі самозатягування. При цьому до врізання

інструмента в заготовку забезпечується примусова подача головки, а після – в

режимі самозатягування, що викликає зміну напряму дії осьових сил в початковий період роботи (рис.4). Після

врізання головки від витягування рухомих частин верстата виникають осьові сили

(а в кінці, при автоматичному сходженні гребінок, ще й додаткові сили самовідкривання

Pсам) і осьові сили Px.

Рис.4.

Схема зміни напряму осьових сил, що діють на гребінку, підчас врізання і само

затягування

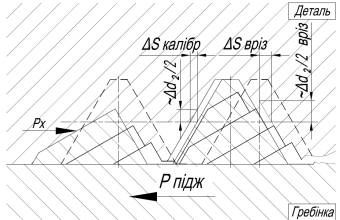

З рис.5

виходить, що при нарізуванні різьб в режимі самозатягування ці сили співпадають

за напрямом і щоб уникнути підрізування профілю витків різьби необхідно, щоб

Px + Pсам < Pопору вр,

де Px – осьова сила різання,

що діє на одну гребінку; Pсам – сумарна сила само- затягування і самовідкривання

головки, що діє на одну гребінку; Pопору вр – сила опору однієї гребінки

підрізуванню профілю різьби. Px – функція багатьох змінних. Pсам залежить від типу

верстата, маси його рухомих частин та радіальних сил різьбонарізування. Pопору вр залежить від довжини контактуючих

з виробом кромок різальних і калібруючих зубів гребінок та від параметрів їх

заточки.

При роботі в

режимі самозатягування підрізування профілю різьби найчастіше помітне на

початку нарізування різьби, тобто коли довжина контактуючих кромок невелика і

питоме осьове навантаження більше від Pопору вр. Після врізання гребінок в

заготовку, в ряді випадків (через неоптимальні значення zA та λок

[1]) також може підрізуватись профіль витків різьби. З рис.5 видно, що профіль

різьби можуть підрізувати не тільки різальні, але й калібруючі зуби гребінок. У

цьому випадку на боковій стороні витків різьби

з сторони деталі помітні сходинки від підрізування і підвищена

шорсткість поверхонь, а з боку головки – занижена шорсткість.

Рис.5.

Схема відставання осьового переміщення головки за кроком різьби в режимі

самозатягування

Найвищу

точність різьби можна отримати при примусовій подачі головки на крок

нарізуваної різьби. У цьому випадку не виникають навантаження від

самозатягування і відкривання головки,

а осьові сили Px сприймаються механізмом подачі верстата і виключається підрізування профілю витків різьби. Проте у

верстаті необхідний механізм точної подачі головки.

Рис.6.

Схема обгону осьового переміщення головки за кроком при підтисканні інструмента

до виробу

При

нарізуванні різьб з постійним нежорстким підтисканням головки до виробу (рис.6)

необхідно, щоб сила підтискання Pпідт дещо перевищувала осьову силу різання Px. Підтискання головки

може виконуватись за допомогою компенсаційної пружини, пневмо- або

гідроприводу. При застосуванні пружин величина подачі шпинделя з головкою дещо

перевищує крок нарізуваної різьби. Похибка подачі зростає по довжині

нарізуваної різьби і компенсується зростаючим стисканням пружини, що збільшує

зусилля підтискання. Пневмогідравлічні пристрої дозволяють отримати постійну

силу підтискання головки до виробу по всій довжині нарізуання.

З рис.6

видно, що для виключення підрізування профілю різьби в цьому випадку необхідно,

щоб

Pпідт – Px

< Pопору

вр.

Установлено,

що величина Pопору вр при роботі з підтисканням головки до виробу вища ніж при нарізуванні різьби

в режимі самозатягування, що пояснюється наявністю від’ємних передніх кутів на

допоміжних кромках зубів гребінок з боку їх переднього торця внаслідок заточки

гребінок під кутом λок [1]. Тобто, при нарізуванні різьби з

підтисканням головки до виробу значно легше виключити підрізування профілю

різьби ніж у режимі самозатягування. Крім того, в цьому випадку, в процесі

нарізування різьби не змінюється напрям осьових сил, що діють на гребінку. Тому

при нарізуванні з підтисканням інструмента можна отримати різьби точніші ніж

при нарізуванні в режимі самозатягування.

На основі

аналізу залежності точності приведеного

середнього діаметра нарізуваної різьби

від похибок установки і відносного руху головки можна зробити висновки:

1. Зменшення впливу

радіальних відхилень головки на точність різьби досягається підвищенням

співвісності головки і отвору виробу, зменшенням незрівноважених сил різання

вирівнюванням дійсної довжини різальних кромок кожної гребінки, підвищенням

жорсткості системи ВПІД а також застосуванням нарізування різьби при обертанні

головки.

2. Для виключення

підрізування профілю різьби необхідно, щоб сумарна осьова сила, що діє на

гребінки, була меншою від сили, що викликає підрізування профілю різьби.

Найвищу точність різьби можна отримати при примусовій подачі головки на крок

нарізуваної різьби, дещо нижчу – при підтисканні головки до виробу і найнижчу –

при нарізування різьби в режимі самозатягування головки.

Література:

1.

Добрянський С.С. Нарізування крупних внутрішніх різьб різьбонарізними

головками. Вістник НТУУ «КПІ».

Машинобудування. №58. Київ 2010. Ст.30-35.

2.

Добрянський С.С., Бабій Д.О. Вплив різних факторів на точність внутрішніх

різьб, нарізуваних головками. Приднепровский

научный вестник №1(104), 2010. Днепропетровск 2010. Ст.24-29.