Ткач Е.В., Рахимов М.А., Иманов

М.О., Кашаев К.А., Кононенко А.М.

Карагандинский государственный технический университет

Составы и способы приготовления гидрофобизирующих

модификаторов типа МЖС для модифицированных бетонов

Уровень

современного строительства, качество, эффективность и конкурентоспособность

строительных объектов различного назначения обеспечиваются, в первую очередь,

благодаря применению модифицированных бетона и железобетона, которые в ХХI останутся

основными строительными материалами при строительстве не только жилья, но и

промышленных объектов и сооружений, в частности в гидромелиоративном строительстве.

Модификаторы, введенные в малых

количествах, существенно влияют на физико-механические процессы

структурообразования материалов. Формирующаяся

благоприятная структура позволяет значительно улучшить комплекс

физико-технических свойств и повысить долговечность материалов.

В настоящее время модификаторы в основном

завозятся из-за рубежа, так как их производство в республике не организовано.

Поэтому в Казахстане применение эффективных модификаторов сдерживается из-за их

дефицитности и высокой стоимости. Строительная химия в республике практически

не развивается, хотя есть определенные предпосылки: имеются потребность и

богатейшая сырьевая база, в частности побочные продукты нефтехимической,

химической, масложировой и других отраслей промышленности.

Особенности бетона для мелиоративных

конструкций по сравнению с другими видами (для промышленно-гражданского,

дорожного и гидротехнического строительства) связаны со специфическими

условиями его работы. В мелиоративном строительстве используются в основном

тонкостенные конструкции (толщина бетона 5-15 см), которые подвергаются более

жесткому воздействию, чем другие конструкции в тех же природных условиях.

Многофакторные условия

агрессивности окружающей среды выражаются в резких температурно-влажностных

колебаниях, высокой степени минерализации транспортируемой воды, коррозионной

активности грунтовых вод, кавитационном воздействии водных потоков и других

факторах.

Весь перечисленный комплекс в различных

сочетаниях постоянно воздействует в конструкциях на железобетон, вызывая его

повреждения, и снижает эксплуатационную надежность сооружений мелиоративного

назначения. Кроме того, за последние годы наблюдается тенденция увеличения

числа повреждений и отказов сооружений. При этом, как отмечается в технической

литературе, сегодня строительный рынок может представить строительному

комплексу широкий ассортимент высокоэффективных химических модификаторов для

получения бетонов заданных свойств.

В данной работе

предлагаются два способа получения комплексных модификаторов типа МЖС:

– в виде прямой эмульсии (жидкая отпускная

форма);

– в виде гранулированного порошка ( твердая

отпускная форма).

Составы

гидрофобизирующих модификаторов типа МЖС в жидкой и твердой отпускной форме представлены в таблице 1.

Таблица 1 – Составы гидрофобизирующих модификаторов типа

МЖС

|

Наименование компонентов |

Содержание компонентов, масс. % |

|

|

МЖС |

МЖС-А |

|

|

Жировой гудрон |

0,5-0,8 |

5-6,2 |

|

Технические лигносульфонаты |

0,8-1,2 |

3,0-5,0 |

|

Нитрит натрия |

20-25 |

36-45 |

|

Зола-унос |

- |

37-45 |

|

Смола древесная омыленная |

0,2-0,6 |

- |

|

Вода |

Остальное до 100% |

|

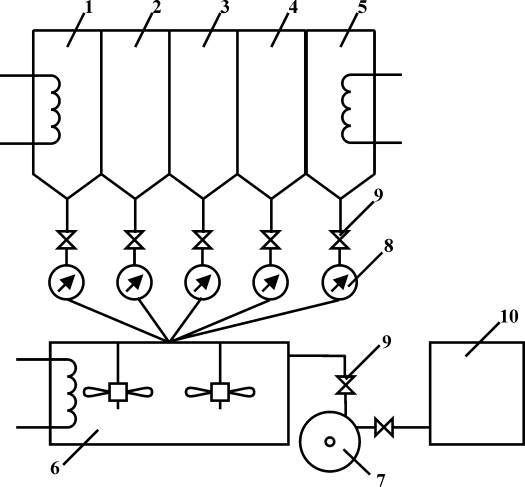

Технологическая

схема модификатора типа МЖС в жидкой

отпускной форме представлена на рисунке 1.

1 – емкость

жирового гудрона; 2 – емкость ЛСТ; 3 – емкость для смолы древесной омыленной; 4

– емкость для ускорителя твердения (нитрит натрия);

5 – емкость воды;

6-смеситель с подогревом; 7 – гомогенизатор (диспергатор) марки РПА

(роторно-пульсационный аппарат); 8 – дозаторы; 9 –вентили;

10 – емкость готового

продукта

Рисунок 1 – Технологическая

схема приготовления гидрофобизирующего модификатора МЖС в жидкой отпускной

форме

Способ

приготовления гидрофобизирующего модификатора МЖС включает следующие

технологические операции. Продукты предварительно разогретые до температуры 40-60оС (температура нагрева

зависит от температуры плавления гидрофобизатора), из емкостей 1 и 2 дозируются

дозаторами 8 и совмещаются с половиной необходимой нагретой воды в смесителе 6.

Далее полученную смесь диспергируют с помощью диспергатора РПА 7 в течение 1-3

мин (время диспергирования зависит от природы гидрофобизатора и эмульгатора и

подбирается опытным путем). Эмульсия получается за счет интенсивных аккустических колебаний, сопровождающихся

кавитацией и другими гидродинамическими процессами. По глобулярному составу

полученные эмульсии, как правило, относятся к тонкодисперсным.

К полученной

тонкодисперсной эмульсии добавляется вторая часть воды, необходимая для

приготовления модификатора и предварительно разогретая смола древесная

омыленная. Затем полученная смесь повторно подвергается диспергированию и

транспортируется в емкость 10 для хранения готового продукта.

Технологическая

схема приготовления гранулированного гидрофобизирующего модификатора МЖС-А

включает следующие операции:

дозирование

гидрофобизирующего и гидрофилизирующего ПАВ; совмещение ПАВ при температуре

40-60оС в течение 5 мин; приготовление прямой эмульсии с помощью

РПА; дозирование золы и дальнейшее перемешивание (гранулирование) полученной

дисперсии в барабанном грануляторе до получения гранул с размером не более 5

мм. Для испарения излишней влаги в

технологической схеме предусмотрена операция сушки.

В результате

проведенных работ с применением метода математического планирования

эксперимента определено оптимальное содержание

модификатора 0,4% МЖС и 4,5% МЖС-А от массы цемента для получения

бетона с заданными свойствами.