Аспирант Козловский В.И., доц. к.т.н.

Вайтехович П.Е.

Белорусский государственный технологический

университет, Беларусь

Эффективность

диспергирования материалов в шаровой мельнице с мешалкой

В последнее время в зарубежной литературе появилось довольно много информации по исследованию шаровых мельниц с мешалками [1-3], которые применяются в различных отраслях промышленности для измельчения частиц до размеров меньше одного микрона.

В связи с этим в качестве объекта исследования была выбрана шаровая мельница с мешалкой объемом 9 литров. Помол в ней осуществлялся с помощью чугунных шариков диаметром 2.8-3 мм, которые вовлекаются в движение перемешивающим устройством, выполненным в виде дисков с отверстиями. В качестве измельчаемого материала применялся мел с размером частиц 1-3 мм, каолин – 0.5-2 мм, аморфный оксид кремния (белая сажа) – 0.2-0.5 мм.

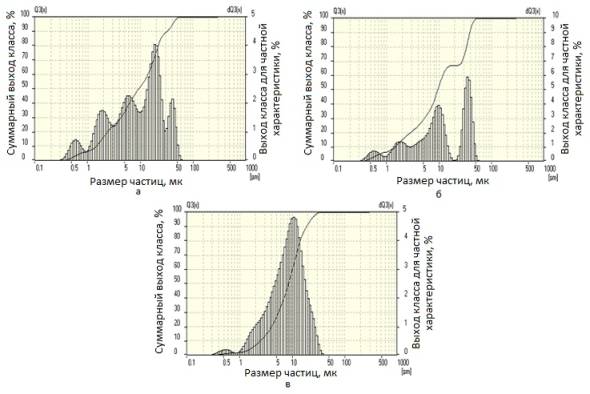

Исследования кинетики помола проводились на мельнице, работающей в периодическом режиме, с постоянной частотой вращения вала – 1420 об/мин. Помол осуществлялся в мокром состоянии при объемном соотношении измельчающих тел, материала и воды 1:0.75:0.5. Пробы отбирались через определенные промежутки времени в интервале 5-30 мин. Анализ проб проводился на лазерном микроанализаторе фирмы «Fritsch», при помощи измерительного комплекса «Analysette 22». Результаты исследования дисперсного состава представлялись в виде частной (столбиковая диаграмма) и суммарной характеристики крупности (рисунок 1).

На рисунке 1 представлены характеристики крупности для трех исследуемых материалов после 15 минутной обработки. Во всех случаях максимальный размер частиц не превышает 50 мкм, а минимальный – доходит до 0,2 мкм и увеличивается от мела до каолина и «белой сажи». При этом дисперсный состав измельченного продукта для белой сажи более равномерен. На ее частной характеристике отмечается один максимум примерно 5%-ного содержания частиц диаметром 10 мкм. Для мела, и особенно каолина, таких пиков на характеристике несколько, что указывает на более высокую полидисперсность продукта. Это обусловлено присутствием в указанных материалах значительной доли такого трудно измельчаемого компонента, как кварцевый песок.

Рисунок 1 – Характеристика крупности

а – мел; б – каолин; в – «белая сажа»

По суммарным характеристикам, можно определить выход любого класса крупности. В логарифмической системе координат эти характеристики чаще всего преобразуются в прямую линию. Исходя из этого, экспериментальные данные принято обрабатывать в виде уравнения Розина-Раммлера [4]. При обработке экспериментальных результатов, представленных в виде суммарной характеристики для «белой сажи» (рисунок 1,в), получено уравнение Розина-Раммлера с соответствующими коэффициентами:

![]()

где d – определяющий размер частиц (размер класса);

![]() – суммарный выход класса «по плюсу» (крупнее d).

– суммарный выход класса «по плюсу» (крупнее d).

Такие уравнения могут быть получены для всех суммарных характеристик, представленных на рисунке 1.

Использование суммарного выхода класса «по плюсу» R для оценки эффективности измельчающего агрегата несколько неудобно. Это связано с тем, что с увеличением времени помола величина R уменьшается. Эффективность же любого процесса, агрегата с увеличением интенсивности и времени обработки повышается. В связи с этим в качестве критерия эффективности выбран параметр Е=(1-R)·100%, т.е. доля частиц материала меньше некоторого определенного размера. За определяющий в данной работе приняты размеры частиц 1,0 и 10 мкм.

По кинетическим кривым (рисунок 2) четко прослеживается уменьшение размера частиц (увеличение дисперсности) как для фракции 1 мкм, так и 10 мкм. Причем в исследуемом временном отрезке (5-30 минут) доля мелкой фракции (1 мкм) уменьшается всего на 1,0%, а крупной (10 мкм) более чем на 30%. Это свидетельствует о том, что при уменьшении размера частиц процесс их диспергирования затрудняется.

Рисунок 2 –

Зависимость эффективности диспергирования от времени воздействия для разных

определяющих размеров частиц

а – 1 мкм; б – 10 мкм

Обработка экспериментальных данных дала возможность получить эмпирические зависимости для расчета эффективности диспергирования. Они представлены в виде полинома второй степени:

для фракции менее 1 мкм:

для фракции менее 10 мкм:

где Е1,0 и Е10 – эффективность измельчения для размера 1,0 и 10 мкм, соответственно, %;

![]() – время измельчения, мин.

– время измельчения, мин.

По результатам исследований измельчения материалов с различной размолоспособностью в шаровой мельнице с мешалкой можно отметить, что полученные данные свидетельствует о высокой эффективности измельчения в данном типе измельчителей. Вместе с тем работу необходимо продолжить в направлении повышения дисперсности конечного продукта.

Литература:

1.

Hiem, A. The effekt of the number of contact points

grinding elements on the rute of grinding in ball mills / A. Hiem, T.P.

Olejnik, A. Powlak // Physicochem. Probr.

Miner. Process. – 2004. – Vol. 38. − P. 147−155.

2. Joost, B. Einflub vor Mahlköper Eigenschaften auf die Zerkleinerung

in Rührwerkskugelmühlen / B. Joost, J. Schwedes // Chem. – Ing. Techn. –

1996. − Jhrg. 68, № 7. − S. 809−812.

3. Kwade, A. Autogenzerkleinerung in

Ruhrwerkmühlen / A. Kwade, J. Schwedes // Chem. – Ing. Techn. –

1996. − Jhrg. 68, № 7. − S. 12−14.

4.

Андреев С. Е.,

Перов В.А., Зверевич В.В. Дробление, измельчение и грохочение полезных

ископаемых: / С. Е. Андреев, В.А. Перов, В.В. Зверевич – М.: Недра, 1980. – 415

с.