Технические науки/5. Энергетика

Д.т.н. Попов

В.М., к.т.н. Новиков А.П., асп. Ерин О.Л.

Воронежская

государственная лесотехническая академия, Россия

Терморегулирование в теплонапряженных системах с

составными элементами

При проектировании и эксплуатации

современных энергетических установок и других теплонапряженных технических

систем приходится решать комплекс задач, направленных на повышение их

эффективности и надежности, снижение массовых и габаритных характеристик,

обеспечение оптимальных тепловых режимов работы.

Дополнительные трудности проведения

тепловых расчетов таких систем имеют место при наличии составных элементов,

когда приходится учитывать влияние контактного термосопротивления (КТС) в зоне

раздела между отдельными деталями и узлами. Вместе с тем наличие разъемных

соединений открывает возможность путем введения в зону раздела различного рода

заполнителей направленно регулировать процессами теплопереноса в системе, т.е.

снижать или повышать КТС. Такой способ терморегулирования достаточно перспективен

и легко реализуем в практике. Однако, несмотря на достаточно большой объем

исследований по контактному теплообмену [1, 2], вопросы терморегулирования в

системах с составными элементами мало исследованы.

В данной работе решается задача

экспериментального исследования процессов формирования полного

термосопротивления через зону раздела между металлическими поверхностями с

различными заполнителями в условиях малых усилий прижима. Исследования

проводились на установке стержневого типа, используемой для изучения процессов

контактного теплообмена (рис. 1).

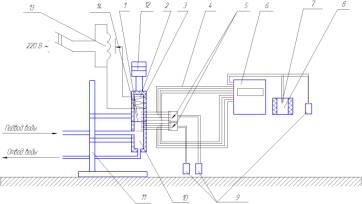

Рис. 1. Принципиальная

схема установки для определения КТС:

1 – нагреватель; 2 – нагревательный элемент; 3 –

адиабатическая боковая поверхность; 4 – горячий спай; 5 – переключатель

позиций; 6 – потенциометр самопишущий КСП-3; 7 – холодный спай; 8 – сосуд

Дьюара; 9 – потенциометры; 10 – холодильник; 11 – штатив; 12 – набор грузов; 13

– реостат; 14 – межконтактный заполнитель

Основным элементом установки является

рабочая ячейка, состоящая из двух контактирующих торцами вертикально

расположенных стержней из латуни длиной 100 мм и диаметром 30 мм. Верхний

стержень выполняет функции нагревателя, питаемого от электросети, нижний –

холодильника, охлаждаемого проточной водой. Каждый стержень имеет по пять радиальных

сверлений диаметром 1,5 мм на глубину 15 мм, в которые установлены термодатчики

в виде хромель-копелевых термопар. Электродвижущая сила, развиваемая термопарой,

фиксируется компенсационным методом с помощь потенциометра. Боковые поверхности

стержней теплоизолированы. Осевое нагружение на поверхности контакта

производится путем набора грузов.

Термосопротивление в зоне контакта ![]() находится по методу,

в основу которого положен закон Фурье и дифференциальное уравнение теплопроводности

для неограниченной пластины с изотермическими поверхностями при стационарном

тепловом режиме, т.е.

находится по методу,

в основу которого положен закон Фурье и дифференциальное уравнение теплопроводности

для неограниченной пластины с изотермическими поверхностями при стационарном

тепловом режиме, т.е.

![]() (1)

(1)

Температурный перепад ![]() в зоне раздела

находился из графика изменения температуры по длине стержней. Средняя величина

теплового потока определялась по градиентам температур в верхнем и нижнем

стержнях.

в зоне раздела

находился из графика изменения температуры по длине стержней. Средняя величина

теплового потока определялась по градиентам температур в верхнем и нижнем

стержнях.

Для верхнего стержня

![]() (2)

(2)

Для нижнего стержня

![]() (3)

(3)

Здесь ![]() ,

, ![]() – соответственно

коэффициенты теплопроводности материалов верхнего и нижнего стержней;

– соответственно

коэффициенты теплопроводности материалов верхнего и нижнего стержней; ![]() ,

, ![]() – температурные

перепады между смежными точками, где установлены термопары;

– температурные

перепады между смежными точками, где установлены термопары; ![]() ,

, ![]() – расстояние между

смежными точками.

– расстояние между

смежными точками.

В зону раздела вводились заполнители в

виде асбестовой прокладки, окисленной железной проволочной сетки, железной сетки,

обработанной растворителем, сеток из нержавеющей стали с проволокой различной

толщины и разного размера ячеек. Проведены две серии опытов при значениях

температуры в зоне контакта ![]() = 65ºС и

= 65ºС и ![]() = 130ºС. Определялось термосопротивление в зависимости от

давления Р в режиме малых нагрузок от

0,2 до 0,85 МПа.

= 130ºС. Определялось термосопротивление в зависимости от

давления Р в режиме малых нагрузок от

0,2 до 0,85 МПа.

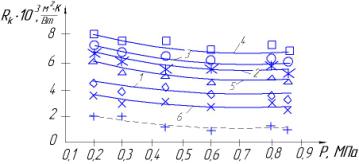

Полученные результаты исследований

приведены на рис. 2 и 3. Анализ полученных результатов позволяет сделать

следующие выводы. Наибольшим термосопротивлением обладают контактные соединения

с сеткой из нержавеющей стали с проволокой максимальной толщины (кривая 4).

Уменьшение толщины проволоки и размера ячеек приводит к заметному снижению термосопротивления

(кривые 5 и 6). Повышение ![]() можно объяснить

увеличением размера воздушной прослойки в зоне раздела и уменьшением

фактической площади непосредственного контакта сетки с поверхностями

нагревателя и холодильника.

можно объяснить

увеличением размера воздушной прослойки в зоне раздела и уменьшением

фактической площади непосредственного контакта сетки с поверхностями

нагревателя и холодильника.

Рис. 2. Зависимость термосопротивления от

нагрузки при tк =65ºС для заполнителей в зоне контакта: 1 –

асбест (![]() = 0,43 мм); 2 – железная сетка, обработанная растворителем (

= 0,43 мм); 2 – железная сетка, обработанная растворителем (![]() = 0,75 мм, размер ячейки 1 мм × 1 мм); 3 – та же железная

сетка с оксидной пленкой; 4 – сетка из нержавеющей стали (

= 0,75 мм, размер ячейки 1 мм × 1 мм); 3 – та же железная

сетка с оксидной пленкой; 4 – сетка из нержавеющей стали (![]() = 0,88 мм, 1 мм × 1 мм); 5 – сетка из нержавеющей стали

(

= 0,88 мм, 1 мм × 1 мм); 5 – сетка из нержавеющей стали

(![]() = 0,39 мм, 0,5 мм × 0,5 мм); 6 – сетка из нержавеющей

стали (

= 0,39 мм, 0,5 мм × 0,5 мм); 6 – сетка из нержавеющей

стали (![]() = 0,13 мм, 0,05 мм × 0,05 мм); штриховая линия –

непосредственный контакт без прослойки.

= 0,13 мм, 0,05 мм × 0,05 мм); штриховая линия –

непосредственный контакт без прослойки.

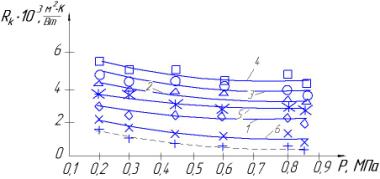

Рис.3 Зависимость термосопротивления от

нагрузки при tк =130ºС для заполнителей в зоне контакта:

аналогично данным рис. 2.

Из данных опытов также видно, что сетка из

более теплопроводной железной проволоки (кривая 2) создает сопротивление,

которое значительно ниже, чем для контактов с сеткой из нержавеющей стали.

Железная сетка из окисленной проволоки повышает термосопротивление (кривая 3 в

сравнении с 2), что можно объяснить наличием на поверхности сетки

малотеплопроводного оксида. Результаты проведенных опытов свидетельствуют о

том, что использование для теплоизоляции сетчатых экранов в зоне контакта

металлических поверхностей более эффективно, чем, скажем, традиционное

применение для этих целей листового асбеста (кривая 1). При этом следует иметь

в виду, что сетчатые экраны более эффективны при высоких механических

нагрузках.

Из сравнения данных рис. 2 и 3, можно

видеть, что повышение температуры в зоне контакта снижает термосопротивление,

что можно объяснить ростом теплопроводности воздуха в контактной зоне с

увеличением температуры.

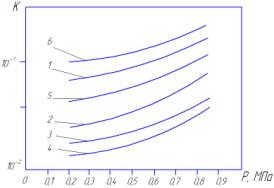

Для вывода обобщенной характеристики

термического сопротивления в зоне контакта при использовании различных по

природе заполнителей вводится безразмерный комплекс в виде отношения

термосопротивления контактной зоны с несжатой прослойкой из выбранного

материала к термосопротивлению при непосредственном контакте и эквивалентной

толщины межконтактной среды.

![]() , (4)

, (4)

где ![]() ,

, ![]() – соответственно

термосопротивления при непосредственном контакте поверхностей стержней и при

наличии прослойки из заполнителя;

– соответственно

термосопротивления при непосредственном контакте поверхностей стержней и при

наличии прослойки из заполнителя; ![]() ,

, ![]() – соответственно

толщина прослойки из заполнителя и эквивалентная толщина межконтактной среды.

– соответственно

толщина прослойки из заполнителя и эквивалентная толщина межконтактной среды.

Входящие в (4) термосопротивления

находились опытным путем. Эквивалентную толщину межконтактной среды ![]() определяли по

профилограммам с контактирующих поверхностей [3]. На рис. 4 приводятся кривые

зависимости безразмерного комплекса К

для различных заполнителей от нагрузки.

определяли по

профилограммам с контактирующих поверхностей [3]. На рис. 4 приводятся кривые

зависимости безразмерного комплекса К

для различных заполнителей от нагрузки.

Рис. 4. Зависимость безразмерного

термосопротивления от нагрузки для различных заполнителей при tк

=130ºС: аналогично данным рис. 3.

Из рис. 4 видно, что повышение К свидетельствует об улучшении теплоизоляционных

свойств применяемого заполнителя. И наоборот, снижение К свидетельствует о повышении теплопроводности зоны перехода.

В заключение следует отметить, что

приведенные результаты исследований свидетельствуют о возможности проведения

операций по направленному терморегулированию в теплонапряженных технических

системах с составными элементами.

Литература

1. Шлыков Ю.П., Ганин Е.А., Царевский С.Н.

Контактное термическое сопротивление. М.: Энергия, 1977. 328 с.

2. Попов В.М. Теплообмен в зоне контакта

разъемных и неразъемных соединений. М.: Энергия, 1971. 216 с.

3. Демкин Н.Б. Фактическая площадь касания

твердых поверхностей. М.: Изд-во АН СССР, 1962. 322 с.