Т.И. ХАЛТУРИНА, канд. хим. наук, проф. (Инженерно-строительный институт

ФГАОУ ВПО «Сибирский федеральный университет» г. Красноярск); Д.Ф. ХАКИМОВ

аспирант (Инженерно-строительный институт ФГАОУ ВПО «Сибирский федеральный

университет» г. Красноярск); О.В.ЧУРБАКОВА, канд. тех. наук., доцент

(Политехнический институт ФГАОУ ВПО «Сибирский федеральный университет» г.

Красноярск)

Гальванокоагуляционное обезвреживание

сточных вод, содержащих ионы тяжелых металлов

В статье представлены результаты исследований влияния

вида гальванопары на эффективность процесса гальванокоагуляции сточных вод,

содержащих ионы тяжелых металлов, состава и структуры образующегося осадка при использовании метода атомно-эмиссионной

спектрометрии, ионной хроматографии, рентгенофазового анализа и электронной

сканирующей микроскопии.

Ил. 4 . Табл. 3 . Библиогр.назв.5.

Ключевые слова: гальванокоагуляция, активная загрузка,

гальванопары, ионная хроматография, атомно-эмиссионный и рентгенофазовый

анализ, электронная микроскопия, сточные воды, углеродминеральный сорбент,

активированный уголь.

В

условиях все возрастающего

антропогенного воздействия на окружающую природную среду актуальны задачи, связанные с решением

проблемы обезвреживания сточных вод, содержащих ионы тяжелых металлов, которые

относятся к группе высокотоксичных компонентов, обладающих широким спектром

токсического действия с многообразными проявлениями.

Анализ данных современного состояния и

перспектив развития технологий обработки

сточных вод гальванических

производств позволил сделать вывод о том, что каждый из известных

методов очистки имеет свои

определённые преимущества и недостатки. Учитывая региональные условия Сибири,

наибольшее внимание заслуживает метод

гальванокоагуляционой обработки, так как он является современным,

эффективным и наиболее перспективным безреагентным методом очистки сточных вод,

включенным в реестр ЮНЕСКО [1-3].

Цель работы – изучение технологического процесса

гальванокоагуляционной очистки сточных вод, содержащих ионы тяжелых

металлов, при применеонной очистки сточных вод, содержащих ионы тяжелых

металлов , при применении эффективной

загрузки с учетом региональных условий

и определения состава и структуры образующегося осадка.

Для выбора активной загрузки был исследован процесс гальванокоагуляции при использовании следующих

гальванопар: Fe- вермикулит, Fe-углеродминеральный сорбент (СГН), Fe- активированный уголь, Al-кокс, Al-активированный

уголь (АУ), Al-углеродминеральный сорбент

(СГН).

В качестве анодной составляющей были

применены отходы предприятий металлообработки: алюминиевая стружка,

представляющая собой сплав, содержащий: Al – 98,35%; Si –

0,2%; Cu – 0,05%; Fe –

0,5%; Mq – 0,5%; Zn –

0,1%; Mn – 0,2%; C – 0,1%,

с удельной поверхностью q уд. – 3,17 м2/кг и удельной плотностью ρуд.–

285,48 кг/м3 в виде пластинок от строгального станка со средним

размером 5×10×1 мм. и железная стружка, которая имела следующий

химический состав: Fe – 97-98,8%; С – 0,14-0,22%; Si – 0,05-0,15%; Mn – 0,4-0,65%; Р – 0,04%; S – 0,05%; Cr –

0,03%; Ni – 0,3%. Для исследований стружку предварительно

обезжиривали и протравливали.

В роли кислородного электрода (катода)

использовались такие материалы как: вермикулит, углеродминеральный сорбент

(СГН), активированный уголь (АУ), кокс.

Данные химического анализа вермикулита

представлены в таблице 1

Таблица

1

Химический анализ

вермикулита

|

Наименование параметра |

Химический

состав вещества в % соотношении |

|||||

|

химическое

вещество |

SiО2 |

TiО2 |

Al2О3 |

Fe2O3 |

FeO |

CaO |

|

содержание

вещества в % |

34,06 |

1,00 |

13,38 |

5,72 |

0,61 |

14,25 |

|

химическое

вещество |

MgO |

MnO |

Na2O |

P2O5 |

H2O |

|

|

содержание

вещества в % |

22,31 |

0,60 |

0,65 |

0,42 |

7,00 |

|

Средняя плотность вермикулита составляла

146 кг/м3.

Характеристика активированного угля:

насыпная плотность- 0,51 г/см3, общая пористость-1,3 см3/г,

естественная влажность- 10%. Химический состав в процентном выражении для АУ:

углерод -80,0 %; водород- 1,4 %; кислород -5,1%; азот- 0,3%; сера- 0,15%. Химический

состав углеродминерального сорбента (СГН) в процентном соотношении: углерод

(С)-80,0%, диоксид кремния (SiO2)- 8,37%, оксид серы (SО3)- 0,68%, оксид алюминия (Al2О3)-

4,52%, оксид кальция (CaO)- 2,26%,

оксид магния (MgO)- 1,2%, оксид натрия (Na2O) -0,35%, оксид

железа (Fe2O3)-2,32, оксид калия (К2O)- 0,3%. Удельная поверхность СГН -7,5 м2/кг,

насыпной вес фракции 2,8–5,0 мм- γсгн=443 кг/м3.

Свойства кокса: пористость- 51 %, истинная плотность- 1,90 г/см3,

кажущаяся плотность ≈1 г/см3, насыпная масса -450 кг/м3,

зольность- 10 %, выход летучих веществ -1 %; содержание углерода -97%.

Изучение технологического процесса

гальванокоагуляции проводилось при величине pH=2,3, температуре 20°С, при времени контакта 15 минут

на гальванокоагуляционном модуле объёмом 0,6л по конструкции аналогичном

указанном в [4]. Сжатый воздух подавался в систему в количестве 10л/с м2 .

Условия проведения эксперимента: ![]()

![]()

![]()

![]()

![]()

![]()

![]() общее солесодержание

408,6 мг/дм3. Требования к качеству очищенной воды для ее возврата в

гальваническое производство по ионам тяжелых металлов должны были

соответствовать ГОСТу 9.314 – 90 «Вода для гальванических производств»

общее солесодержание

408,6 мг/дм3. Требования к качеству очищенной воды для ее возврата в

гальваническое производство по ионам тяжелых металлов должны были

соответствовать ГОСТу 9.314 – 90 «Вода для гальванических производств» ![]() =1,0 мг/дм3,

=1,0 мг/дм3, ![]() =1,0 мг/дм3,

=1,0 мг/дм3, ![]() =1,0 мг/дм3.

=1,0 мг/дм3.

Концентрация ионов металлов определялась

на атомном спектрометре Optima – 5300.

Сравнительные данные по работе

гальванокоагуляционной установки для очистки сточной жидкости, содержащей ионы

тяжёлых металлов с различной активной загрузкой представлены на рисунке 1.

Рис.1. Зависимость эффекта очистки стоков

от вида активной загрузки гальванокоагулятора

Как видно из гистограммы, наиболее

глубокая очистка по ионам Cu2+ ,Zn2+ ,Ni2+ достигается

при использовании в качестве активной загрузки гальванопар: Al-СГН и Al -АУ.

В данной работе было исследовано изменение

ионного состава сточных вод, содержащих ионы тяжелых металлов, до и после

гальванокоагуляционной обработки с различными гальванопарами (Al–АУ, Al–СГН), где

АУ–активированный уголь; СГН–углеродминеральный сорбент, получаемый из руд скрытокристаллического

графита с использованием ионной хромотографии.

Исследования анионного состава были

выполнены на ионном хроматографе “LC–20 Prominence” Shimadzu

(Япония). Все хроматограммы были получены с использованием программного

обеспечения «Lesolution» (Shimadzu). Условия проведения анализа: разделяющая колонка Shodex IC SI-90 4E 250x4 мм.

Мембранная подавительная система SeQuant.

Подвижная фаза: водный раствор 1,8 мМ Na2CO3 и 1,7 мМ

NaHCO3 скорость

1,0 мл/мин.

В результате

исследований с помощью ионной хроматографии установлено, что в процессе

гальванокоагуляционного обезвреживания снижение солесодержания обрабатываемой

сточной воды зависит от вида применяемой активной загрузки. При использовании

гальванопары: Al–АУ происходит снижение

концентрации ![]() на 44,4%, в то время

как при использовании Al – (СГН) на

25,5%.

на 44,4%, в то время

как при использовании Al – (СГН) на

25,5%.

Уменьшение концентрации ![]() при

гальванокоагуляции как в случае использования гальванопары Al – АУ, так и Al – СГН

возможно за счет образования труднорастворимых гидроксосульфатов алюминия.

Больший эффект снижения

при

гальванокоагуляции как в случае использования гальванопары Al – АУ, так и Al – СГН

возможно за счет образования труднорастворимых гидроксосульфатов алюминия.

Больший эффект снижения ![]() на гальванопаре Al –АУ объясняется тем, что активированный уголь может

являться также основным сорбентом, способным обменивать свои гидроксильные

группы на

на гальванопаре Al –АУ объясняется тем, что активированный уголь может

являться также основным сорбентом, способным обменивать свои гидроксильные

группы на ![]()

![]() ;

;

![]() .

.

Для определения оптимальных режимов

процесса очистки стоков было проведено планирование эксперимента. В качестве

более значимых варьируемых факторов были приняты:

X1 –

величина рНисх; X2 – время контакта, мин.

В число оценочных критериев были включены:

Y1 –

остаточная концентрация Cu2+,мг/дм3 ;Y2 –

остаточная концентрация Ni2+,мг/дм3 ;Y3 –

остаточная концентрация Zn2+, мг/дм3 ;Y4 – объем

осадка, %.

Основной уровень, интервалы варьирования и

границы области исследования приведены в табл.2.

Таблица 2

Факторы и уровни их варьирования

|

Фактор |

Интервал |

-1,41 |

-1 |

0 |

+1 |

+1,41 |

|

Х1 |

1 |

3,59 |

4 |

5 |

6 |

6,41 |

|

X2 |

5 |

7,95 |

10 |

15 |

20 |

22,05 |

При обработке экспериментальных данных

были получены уравнения регрессии, адекватность которых проверялась по критерию

Фишера.

![]()

![]()

![]()

![]()

По уравнениям регрессии была проведена

оптимизация процесса гальванокоагуляции сточных вод, содержащих ионы Cu2+, Ni2+ и Zn2+,

которая показала, что области совместной оптимальности по выходным параметрам

для данного вида стоков расположены в интервалах: t=17–22 мин., при рН=5,5÷6,4 и t=20– 21 мин., при рН=3,5÷4,2.

Для сокращения времени обработки и

уменьшения объёма гальванокоагуляционного модуля известно наложение

асимметричного тока на процесс гальванокагуляции сточных вод, содержащих ионы

тяжёлых металлов [5]. Асимметричный переменный ток – это импульсный ток специальной

формы с различными величинами амплитуд и длительностей положительных и

отрицательных полярностей.

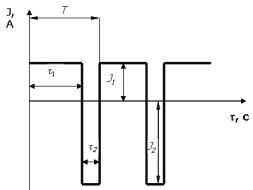

Рис. 2. Форма асимметричного тока: J1 –

амплитуда прямого тока; J2 – амплитуда обратного тока; τ1 –

длительность прямого тока, с; τ2 – длительность обратного тока,

с; Т – период, с; t – время контакта, мин

Изучалось влияние наложения асимметричного

тока на эффективность гальванокоагуляционной очистки при использовании в

качестве загрузки Аl – углеродминеральный сорбент

(СГН) в диапазоне 0,38–1,05 кВт ч/м3.

Полученные данные по исследованию процесса

гальванокоагуляции с наложением асимметричного тока показали, что оптимальным

режимом, обеспечивающим высокий эффект гальаванокоагуляционной обработки

сточных вод, содержащих ионы Cu2+, Ni2+ и Zn 2+, при рН=6,5 при наложении асимметричного тока

является условие: iпр.,=2,8

мА/см2; iобр.,=8,4

мА/см2; τпр.=

50 с; τобр. = 10 с,

время обработки t=5 мин, что значительно меньше,

чем без наложения асимметричного тока.

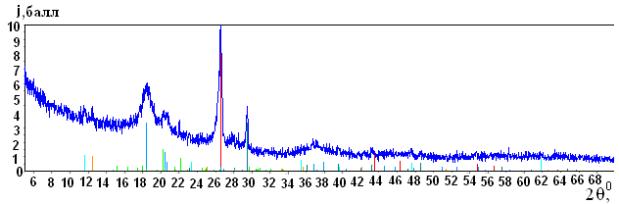

Исследования по изучению состава и структуры осадков при гальванокоагуляции стоков,

содержащих ионы Cu2+, Ni2+ и Zn2+ с использованием загрузки Al –СГН были проведены с помощью рентгенофазового

анализа на дифрактометре D8 ADVANCE и метода электронной (сканирующей) микроскопии.

Дифрактограмма осадка показана на рис. 3.

Рис. 3. Дифрактограмма осадка с использованием

загрузки Al –СГН

В таблице 3 представлен элементный состав

осадка. Как видно из таблицы осадок представлен гиббситом и другими сложными

соединениями.

Таблица 3

Элементный состав осадка

|

|

С=52,5; 1; 75-2078;CC 232; C;;; R = 53;

H=2982; I=446 C=11,8; 0,33; 85-1108;CC 339; Ca C 03;;;

R=77; H=3302; I=148 C=22,3; 0,33; 12- 460;SB 180; AL (O H )3;

Gibbsite, syn; Aluminum Hydroxide;R=32;H=2087 C=6,09; 0,15; 32-1478;SS 300; Zn S O4 !6 H2

O; ; Zinc Sulfate Hydrate; R=26; H=2480; I=414 C=2,73; 0,1; 83- 458;CC 446; (Cu6 Zn) (S O4

)2 (OH)10 (H2O)3; schulenbergite; ; R=57 C=4,46; 0,11; 48- 594;SB 300; Ni2 Al (CO3)2

(OH)3; ; Nickel Aluminum Carbonate Hydroxic O C

H S Al Ca

Zn Cu Ni 26,1%

54,2% 1,23% 0,92% 8,10% 4,74% 1,68% 1,20% 1,66% |

|

Соединения кальция СаСО3 входят

в состав осадка, так как после обработки сточной жидкости в гальванокоагуляторе

величина рН доводилась до значения 7,8 при добавлении суспензии известкового молока для последующего отделения осадка.

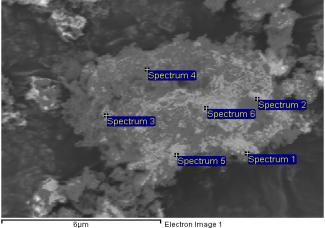

Изучение структуры осадка проводилось на

сканирующем микроскопе JSM 7001F фирмы JEOL (Япония) с

системой микроанализаторов фирмы Oxford

Instruments (Великобритания). Разрешение микроскопа до 1,2 нм при

ускоряющем 30 кВ (изображение во вторичных электронах), ускоряющее напряжение –

от 0,5 до 30 кВ, увеличение – от х 10 до х 1000000, ток пучка до 200 нА,

элементный анализ – от В до U.

Пробоподготовка исследуемых образцов осадков гальванокоагуляционной обработки

проводилась на комплексе оборудования фирм Jeol (Japan) и Gatan (USA). На рис. 4

представлен снимок порошка осадка.

Рис. 4. Снимок порошка осадка

Как видно из рис.4, структура осадка

плотная, мелкозернистая, сферической формы размером менее микрона, представлена

в основном оксидами алиминия с отдельными зернами соединений цинка, меди,

никеля, которые характеризуются легкой огранкой и размером ~ 1мкм.

Механизм гальванокоагуляционного

обезвреживания сточных вод, содержащих ионы тяжелых металлов при использовании

гальванопары Al – СГН определяется процессами,

возникающими во время контактирования очищаемой воды и воздуха с «загрузкой».

На кислородном электроде (катоде), роль которого играет насыщенный газообразным

кислородом – углеродминеральный сорбент, происходит восстановление кислорода и

ионов металлов Cu2+, Ni2+ и Zn2+:

![]()

![]()

Растворение алюминиевой стружки

осуществляется под действием двух основных групп процессов: химического

растворения стружки и анодного растворения под действием электрического тока

гальванопары и ее электрического тока, возникающего при контакте анода и

катода: Al–1,662в, С+0,36в.

На аноде ![]()

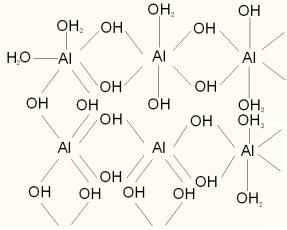

Ионы Al3+

гидролизуясь, образуют Al(OH)3. Известно, что Al(OH)3

может давать полимерные соединения. Гидроксильные группы ОН-,

образующиеся в результате катодного

процесса при гальванокоагуляции,

постепенно замещают в аквакомплексе молекулы воды:

[Al(OH2)6]3+

+ OH– = [Al(OH) (OH2)5]2+ + H2O

[Al(OH2)5]2+

+ OH– = [Al(OH)2 (OH2)4]+

+ H2O

[Al(OH2)4]+

+ OH– = [Al(OH)3 (OH2)3]

+ H2O

Одновременно происходит полимеризация с образованием

многоярусных комплексов и в конечном итоге – выпадение осадка переменного

состава:

В результате исследований также было установлено

уменьшение концентраций сульфат ионов в 1,4 раза в процессе гальванокоагуляции.

Это объясняется тем, что при обработке положительный заряд мицеллы

диаквагидроксокомплексов алюминия нейтрализуется отрицательным зарядом сульфат

иона с образованием сложных малорастворимых соединений типа [Al(ОН)(OH)2]SO4; [Al(OH)2(OH2)]2SO4.

В результате исследований также было установлено

уменьшение концентраций сульфат ионов в 1,4 раза в процессе гальванокоагуляции.

Это объясняется тем, что при обработке положительный заряд мицеллы

диаквагидроксокомплексов алюминия нейтрализуется отрицательным зарядом сульфат

иона с образованием сложных малорастворимых соединений типа [Al(ОН)(OH)2]SO4; [Al(OH)2(OH2)]2SO4.

Как показал рентгенофазовый анализ

удаление ионов Cu2+, Ni2+ и Zn2+ происходит не только за счет восстановления их на

СГН, но и возможно за счет образования сложных соединений: [Сu(H2O)(OH)]2SO4; [Zn(OH)]2SO4; Ni2[Al(CO3)2(OH)3(H2O)], которые

также выпадают в осадок.

Таким образом, для достижения требуемой

степени очистки сточных вод от ионов Cu2+, Ni2+ и Zn2+ необходимо подобрать условия максимального

образования оксидных и гидроксидных соединений алюминия в процессе работы

гальванопары алюминий–углеродминеральный сорбент.

Литература

1.

Чантурия В.А.,

Соложенкин П.М. Гальванохимические методы очистки техногенных вод. Теория и

практика. М.: ИКЦ «Академкнига», 2005. 204 с.

2.

Зайцев

Е.Д. Совершенствование метода гальванокоагуляции вредных примесей в сточных

водах промышленных предприятий / Е.Д. Зайцев // Известие вузов. «Цветная

металлургия» – 2002 –№ 2.

3.

Халтурина Т.И. Очистка

сточных вод гальванического производства от ионов Ni2+, Zn2+, Cu2+ / Т.И.

Халтурина, Т.А. Курилина, Д.Ф. Хакимов, О.В. Чурбакова // Известия вузов. Серия

«Строительство». 2012. № 1. С. 77–83.

4.

Патент № 2408542 РФ.

Способ очистки сточных вод и устройство для его осуществления / Т.И. Халтурина,

Т.А. Курилина, Г.М. Зограф. Заявл. 07.07.2009; опубл. 10.01.2010, Бюл. № 11.

5.

А. с. № 981240 СССР.

Способ очистки сточных вод от нефтепродуктов / Т.И. Халтурина, Т.Я. Пазенко,

Г.М. Зограф, Л.В. Стафейчук. Опубл. 15.12.1982, Бюл. № 46.