Абдраимова Н.О., Демеуова А.Б., Байниязова А.Т.

Кызылординский государственный университет имени Коркыт Ата.

ОСОБЕННОСТИ ОРОШАЕМЫХ НАСАДОК В ТЕПЛО- МАССООБМЕННЫХ АППАРАТАХ

Основным элементом,

определяющим

площадь и структуру межфазовой поверхности в данных аппаратах, является слой

орошаемой насадки. В качестве насадки применяют различные реечные, листовые, пористые и

насыпные материалы.

Сравнительные данные некоторых орошаемых насадок приведены в таблице 1, схема аппарата – на рисунке 1.1.

Таблица 1

Характеристики орошаемых насадок

|

Тип насадки |

Удельная поверх-ность, м2/м3 |

Пористость (порозность) слоя |

Эквива-лентный диаметр, мм |

Опти-мальная толщина слоя, м |

Скорость воздуха перед насадкой, м/с |

|

Блоки

из бумажных полос, уложенных синусоидально и пропитанных смолами |

640 |

0,91 |

5,35 |

0,2-0,38 |

33,0-3,5 |

|

Блоки

из бумажных полос, уложенных

ромбовидно и пропитанных

смолами |

580 |

0,83 |

5,90 |

0,2-0,3 |

3,0-3,8 |

|

Сетки

из плоских капроновых нитей с

ячейками размером 2×2 мм |

2000 |

0,85 |

1,76 |

0,03-0,04 |

1,0-1,5 |

|

Пакеты

из пластин мипласта |

706 |

0,65 |

3,65 |

0,20 |

2,0-2,5 |

|

Керамические

кольца Рашига

размером 25×25×3 мм, укладка

свободная |

204 |

0,73 |

15,40 |

0,40 |

0,8-1,2 |

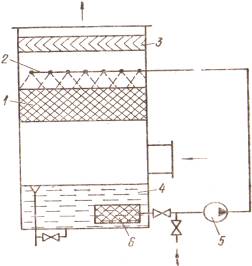

Рис. 1.1. Схема аппарата с орошаемой насадкой: 1 – орошаемая

насадка;

2 – оросительное устройство; 3 – сепаратор; 4 –

поддон; 5 – насос; 6 – фильтр

Как следует из таблицы, существенно большей удельной поверхностью обладает

сетчатая насадка, что позволяет применять весьма тонкие слои, по

30–40 мм, вместо 200–400 и более миллиметров для других

насадок. Это дает возможность выполнять многоярусные конструкции с малым

гидродинамическим сопротивлением в 100–200

Па при параллельном объединении потоков воздуха от нескольких слоев орошаемых

насадок.

Наибольшую относительную скорость газа

обеспечивают сотоблочные регулярные насадки и пакеты из листового материала.

Худшими из указанных свойств обладает нерегулярная насадка, в том числе из

насыпных колец Рашига, которая характеризуется небольшой удельной поверхностью

и скоростью воздуха, повышенными гидродинамическим сопротивлением и толщиной

слоя. Достоинством колец Рашига, благодаря чему они нашли широкое применение,

является их коррозионная стойкость, простота изготовления и эксплуатации.

Нерегулярные насадки

обладают ограниченными возможностями в обеспечении различных режимов работы: имеют многочисленные застойные зоны,

связанные с неравномерностью сечений каналов, потоков сред, несмоченные и переувлажненные участки поверхности. Применение регулярных насадок

позволяет подобрать оптимальный режим работы орошаемого слоя за счет изменения диаметра, глубины и профиля каналов и

характеризуется относительно высокими

значениями скорости газа, удельной поверхности и пористости слоя.

Основным элементом

камеры орошения,

обеспечивающим развитую поверхность контакта газа с жидкостью, являются форсунки

механического распыла или другие оросители. От их конструктивных

характеристик и расположения зависит дисперсность,

равномерность распределения, время

пребывания капель жидкости в реактивном пространстве и, в конечном счете, интенсивность процессов тепло- и массообмена. На рисунке 1.2 показана схема форсуночной камеры.

Составляющие факел форсунки капли только на

начальном участке пути в потоке воздуха имеют вынужденное движение под действием сил инерции. В дальнейшем

частицы воды под действием аэродинамических сил потока воздуха движутся вдоль

камеры и одновременно (под действием сил тяжести) вниз, в поддон.

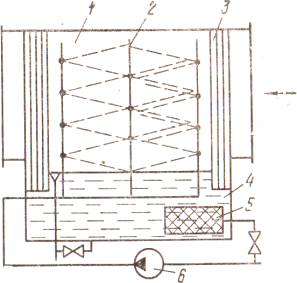

Рис. 1.2.

Схема форсуночной камеры: 1 – оросительное

пространство;

2 – трубный сток с форсунками; 3 – сепаратор; 4 – поддон; 5 – фильтр; 6 – насос

Практически относительная скорость капель вне зоны действия

сил инерции близка к скорости витания, т. е.

ограничена естественным полем

тяготения – полем сил тяжести. Дополнительная интенсификация процессов тепло- и массообмена у выходных

сечений форсунок за счет увеличения

относительной скорости капель жидкости

имеет локальный характер и коренным образом интенсивность тепло- и

массообмена не меняет.

Капли факела форсунок

весьма полидисперсны. Меньшую долю,

примерно 20 %, составляют мелкие капли диаметром менее 0,3 мм, которые полностью уносятся потоком воздуха. Мелкие капли

интенсивно испаряются из-за их быстрого нагрева, повышенного давления над

выпуклой поверхностью и снижения парциального

давления паров воды в обрабатываемом воздухе за счет его осушки на основной массе крупных капель.

Крупные капли диаметром до 2–3

мм недогреваются, что ведет к недоиспользованию температурного

потенциала воды. Как видим, имеют место разнонаправленные процессы: увлажнение

воздуха на мелких каплях и осушка –

на крупных. Вследствие полидисперсности форсуночного факела процесс тепло- и массообмена представляет собой

целый спектр процессов, характерных для капель разного диаметра [5].

Верхний предел скорости воздуха в

поперечном сечении камеры составляет 2,5–3 м/с. Во взаимном движении сред в

форсуночных камерах наблюдается

преимущественно прямоток. Благодаря

простой конструкции, умеренному гидродинамическому сопротивлению (100–200 Па) и удобной

компоновке, форсуночные камеры широко

используются в системах кондиционирования воздуха.

Рассмотренные

контактные аппараты: пенные, с орошаемой насадкой, камеры

орошения – объединяет одно общее свойство.

Относительная скорость газа и жидкости в

реактивном пространстве определяется, в основном, естественным полем сил

тяжести. Исключение составляют отдельные

локальные зоны, в том числе зоны выхода струи из форсунки, отверстий газонаправляющей решетки, входных

патрубков и др. В этих зонах скорость газа (жидкости) превышает среднюю относительную скорость, что создает условия для

локальной интенсификации процессов тепло- и массообмена. Полному использованию

объема реактивного пространства при повышенной относительной скорости препятствует малая

напряженность поля сил тяжести.

Таким образом, в

рассмотренных контактных аппаратах интенсификация процессов тепло- и массообмена в

реактивном пространстве

имеет определенный предел, увеличить который можно, применяя искусственные поля тяготения, например, поля центробежных сил, которые дают возможность резко

увеличить относительную скорость газа и жидкости равномерно во всем объеме реактивного пространства аппарата или слоя

взаимодействующих сред.

Литература

1. Маньковский О.А. , Толчинский. А.Р., Александров М.В.

Теплообменная аппаратура химических производств.-Л.: Химия.- 1976.-с.378

2. Кутателадзе С.С. Основы теории

теплообмена.-Новосибирск.: Наука.-1970.-с.659

3. Хоблер.Т. Теплопередача и теплообменники. –

Л.:Госхимиздат.-1961.-с.368

4. Себеси.Т.,Бредшоу.П. Конвективный теплообмен. – М.:

Мир,1987.-с.590

5. Делайе Дж.Гио М.,Ритмюллер.М. Теплообмен и

гидродинамика в атомной и тепловой энергетике.-М.: Энергоатом издат

-1984.-с.424.

6. Шервуд Т.,Пигфорд Р.,Уилки Ч Массопередача.- М.:

Химия.- 1982.-с.695

7. Голубев В.Г. Конденсация пара в парогазовой смеси /Сб.

трудов межд.конф. «Процессы и аппараты химической технологии»,

ч.1.-Шымкент.-2001.-сс.148-152

8. Голубев В.Г.,Бреннер А.М., Балабеков О.С. Особенности

тепломассообмена при конденсации паров из запыленных парогазовых

смесей.//Тепломассообмен-ММФ-92.-т.2.-Минск.:ИТМО им.А.В.Лыкова АНБ.-сс.66-69.

RESUME

In this article

conducted heat exchange during devaporation and design of flow of runback on

the chilled surface, undertaken a theoretical study is component part of base

mathematical model of process of pellicle devaporation from парогазовых mixtures on the cooled surfaces of different

configuration.