Технология формирования

биметаллического стержневого инструмента методом скоростного горячего

выдавливания

Качанов И.В., Шарий

В.Н., Власов В.В.

Белорусский национальный

технический университет (БНТУ)

В БНТУ разработана опытная технология получения биметаллического

стержневого инструмента, в основу которого положена операция образования

неразъемного сварного соединения рабочей и основной частей инструмента путем

совместной деформации методом скоростного горячего выдавливания (СГВ). Метод

СГВ обеспечивает получение точных заготовок с повышенными механическими

свойствами, предназначенных для изготовления биметаллического инструмента. При

этом в качестве основы в составной заготовке использовали конструкционные

стали, а для рабочей части – высоколегированные штамповые стали, с их

значительной экономией (до 85–90%). Для проведения исследований в качестве

материала рабочей части использовали штамповые стали 5ХНМ и ДИ23, материала

основы – легированную конструкционную сталь 40Х.

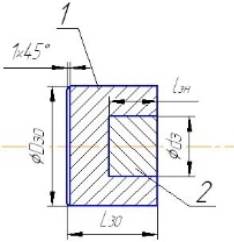

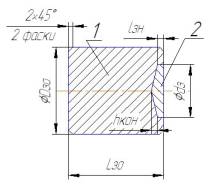

Для получения биметаллических деталей типа «Толкатель» с плоской

торцевой частью и «Выталкиватель» с шестигранной формообразующей рабочей частью

было проведенно предварительное исследование с использованием модельных

материалов, компьютерного моделирования с использованием метода обратного моделирования

в пакете 3D-Deform, что позволило установить

форму составных бесступенчатых заготовок, представленных на рисунке 1 (а и б).

а) б)

а) биметаллическая заготовка толкателя с плоской торцевой

частью, б) биметаллическая заготовка выталкивателя с шестигранной

формообразующей рабочей частью

1 – основная часть (40Х), 2 – рабочая часть (ДИ23, 5ХНМ)

Рисунок 1–

бесступенчатые состаные заготовки

для изготовления формообразующих деталей

Формообразование деталей проводилась в полуматрицах с формовочной

конической полость, где угол конусности 2α = 60о и с наибольшим

коэффициентом вытяжки

коэффициентах вытяжки λ (для толкателя λ = 3, для выталкивателя

λ = 4,37). Для экспериментов

использовались скорости деформирования

50 – 80 м/с, начальная энергия удара Eд =

36,08 кДж и температура нагрева заготовок 1050 – 1100оС. Внешний

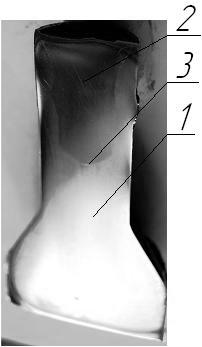

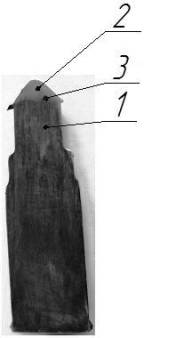

вид биметаллических деталей представлен на рисунке 2.

а) б)

а) биметаллический толкатель с плоской торцевой частью,

б) биметаллический выталкиватель с шестигранной формообразующей рабочей частью

1 – основная часть (40Х), 2 – рабочая часть (ДИ23 5ХНМ),

3 сварное соединение (шов) между основной и рабочими частями биметаллического

выталкивателя

Рисунок 2 – Внешний вид экспериментальных

биметаллических образцов в разрезе, полученный методом СГВ

Использование данной схемы изготовления инструмента

позволяет достичь значительной экономии дорогостоящих штамповых сталей (до

90%), а также улучшить качество изделий за счет лучшей проработки структуры.

При этом повышаются эксплуатационные характеристики инструмента

(износостойкость – 2-3 раза; технологическая прочность – в 1,75-2,5 раза;

ударная вязкость – в 1,2-1,7 раза).