К.ф.- м. н. Раевская Л.Т.

Уральский государственный

лесотехнический университет, г. Екатеринбург

ОПРЕДЕЛЕНИЕ

РАЦИОНАЛЬНЫХ КОНСТРУКТИВНЫХ ПАРАМЕТРОВ ПОРШНЯ ПНЕВМОМОТОРА

В данной работе проведено

вычисление рациональных параметров опасного сечения поршня аксиально-поршневого

пневмомотора серии ДАР в области паза. Цель этого исследования – определение

таких параметров, которые привели бы к уменьшению изгибных деформаций стенок

поршня.

Преимущества аксиально-поршневых пневмодвигателей

типа ДАР: малые габариты на единицу мощности, пригодность для работы в тяжелых

эксплуатационных условиях (повышенные температуры, пыль, влажность, вибрация),

высокая безопасность работы позволяют использовать их в качестве приводов. Эти

двигатели по сравнению с радиально-поршневыми той же мощности имеют в

полтора-два раза меньшие габариты и массу [1]. Поршни двигателей серии ДАР

расположены параллельно оси ротора. На торцевые поверхности прикладывается

поочередно давление из газораспределительной магистрали. Около 80% отказов в

процессе эксплуатации двигателей серии ДАР происходят из-за трещин в стенках

поршня, появление которых связано с внецентренным растяжением – сжатием. Трещины при эксплуатации появляются в углах

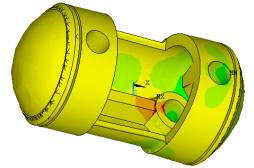

паза. Конечно-элементная модель поршня пневмомотора ДАР-14М, построенная с

помощью программного комплекса ANSYS, представлена на рисунке 1. В центре поршня находится

паз, через который при эксплуатации движется ротор. На рисунке 1 видны также

отверстия под палец с роликом, обкатывающим ротор. Между опорами под палец –

ребро жесткости для уменьшения деформации изгиба. Ребро жесткости имеет вид трапеции (рис.2).

Рис.1. Поле напряжений в теле поршня Рис. 2. Опасное сечение поршня

В предыдущей работе по оптимизации

ребра жесткости поршня [2] были

приведены результаты аналитического

расчета размеров ребра жесткости без учета тела

поршня. Полученные результаты

показали сильную зависимость

величины нормального максимального напряжения в различных направлениях от параметров

ребра жесткости. В связи с

необходимостью уточнения изложенных в

статье [2] результатов в данной работе

проведен расчет параметров с учетом всего сечения поршня в области паза. Цель

этого исследования – подбор такого сечения ребра жесткости при сохранении его

массы и высоты, которое привело бы к уменьшению изгибных деформаций стенок поршня. На рисунке 2 показано

сечение поршня в той его части, где появляется наибольшая деформация изгиба в процессе

эксплуатации. Сечение можно представить, как составное из трапеции, сегмента и полукольца. Приняты

следующие обозначения: С1 – центр тяжести трапеции, С2 –

центр тяжести полукольца (центр тяжести сегмента не показан на рис.2), С – центр тяжести составного сечения, О –

точка, через которую проходит линия действия внешней силы Р (эта линия перпендикулярна плоскости сечения), Yc1–

координата центра тяжести трапеции, Yc2 – координата центра тяжести полукольца, Yс –

координата центра тяжести составного сечения, Yb – расстояние от нижнего основания трапеции до начала

отсчета, Хc –

центральная ось. Кроме того, приняты следующие обозначения: a – размер

верхнего основания трапеции, b – нижнего, высота трапеции – h; R, R1 –

больший и меньший радиусы полукольца, соответственно. Пусть S1, S2 , S3

– площади трапеции, полукольца и сегмента, соответственно.

![]() (1)

(1)

В данной работе пренебрегали

площадью сегмента в силу малости по сравнению с остальными площадями. Вместе с

тем, сегмент объединял отдельные площади в единое целое - сечение поршня. С целью увязать (в отсутствие площади

сегмента) точки окружности радиуса R1 и концы отрезка b составлены

необходимые соотношения

![]() ,

, ,

, . (2)

. (2)

Высота ребра жесткости

конструктивно не должна превышать 15 мм длясвободного движения ротора в двигателе ДАР-14М. Получаем для координаты центра тяжести составного сечения

следующее соотношение

(3)

(3)

Воспользуемся

известными соотношениями для моментов инерции трапеции J1 и полукольца J2

относительно своих центров тяжести:

J1 = (h3/36)(a2+4ab+b2)/(a + b)

J2 = 0.110R4-0.110R14-0.283R2R12(R - R1)/(R + R1),

и с учетом соотношений (2), (3) получим выражение для

момента инерции полного сечения относительно общего центра тяжести

JX = J1 + S1(Yc1 - Yc)2 + J2 + S2(- Yc2 + Yc)2

;

Вычисленные

с учетом (3) моменты инерции сечения относительно центральных осей

подставлялись в формулу для нормального максимального напряжения при

внецентренном

растяжении-сжатии.

,

(4)

,

(4)

где Р

– величина результирующей силы, приложенной к сечению, линия действия которой

проходит через точку О (рис.2); yo-

координата точки приложения результирующей силы, y1- координата самой удаленной от нейтральной линии

точки сечения. Нейтральная линия расположена между центрами тяжестей частей

составного сечения и проходит ниже центральной оси. Далее ввиду громоздкости

выражения для нормального напряжения расчет проводился с помощью программы MAPLE 9.5. Прежде всего, было установлено, что нормальное

максимальное напряжение не имеет экстремума в заданной области изменения

параметров (рис.3) и, следовательно, надо минимизировать функцию. Для

проведения минимизации функции σ(a, b) в

качестве ограничения была выбрана связь между параметрами в виде a + b – 2S/h=0.

Рис 3. Зависимость σ от

параметров а, b

Это ограничение можно использовать для

любого типа двигателей ДАР. В частности, для

пневмомотора ДАР-14М эта

величина равна 2S/h=24 мм. Кроме

того, гораздо больший

вклад в напряжение σ дает второе

слагаемое в формуле (4), которое появляется из-за деформации

внецентренного растяжения - сжатия. Из рисунка 3 видно, что увеличение

параметра a (соответственно, в силу существующего ограничения

уменьшение b) приводит к уменьшению напряжения. Это объясняется

тем, что при условии постоянства площади сечения трапеции (ограничения на параметры) рост параметра a приближает центр тяжести сечения к точке приложения

силы P, тем самым, уменьшая плечо силы. Если параметры ребра

жесткости выбрать, например, а=20мм, b=4мм, то

уменьшение напряжения вдоль оси поршня составит 4-6%. С целью проверки этого

результата была построена расчетная модель, у которой были закреплены точки на

внутренней поверхности отверстия под палец с роликом с той стороны, где

прикладывается внешняя нагрузка в виде давления на торец поршня. Статический

расчет показал, что для двух наборов параметров: a = 8 мм, b = 16 мм (существующие в настоящее время параметры ребра

жесткости); a = 20 мм, b = 4 мм, действительно уменьшение нормального

максимального напряжения вдоль оси поршня

составляло 4% , что подтверждает точность теоретического расчета. Вместе

с тем, следует отметить, что в программном комплексе ANSYS были вычислены

напряжения во всех узлах конечных элементов. И для напряжений вдоль оси

У, перпендикулярной к оси поршня в некоторых узлах уменьшение напряжения

достигало 17-20 %. Таким образом, можно предполагать, что существуют более

рациональные параметры ребра жесткости, которые позволяют уменьшить изгибное

напряжение и как следствие – отказы поршня.

Библиографический

список

1. Яшин

А.Н., Анкудинов Д.Т. Машины и оборудование для горнодобывающей промышленности и

строительства. Уральский лесотехнический институт, Екатеринбург, с.77, 1992г.

2. Раевская Л.Т. Оптимизация ребра

жесткости поршня пневмомотора /Л.Т.Раевская/ Известия вузов. Горный журнал, №6,

2008.- С. 90-94.