Технология получения биметаллических

формообразующих деталей штамповой оснастки скоростным горячим выдавливанием

Качанов И.В., Кудин

М.В., Ленкевич С.А.

Белорусский национальный

технический университет

Благодаря ряду преимуществ, процессы скоростного формоизменения, особенно

скоростного горячего выдавливания (СГВ), создают эффективные условия для

обработки малопластичных и труднодеформируемых материалов, широко используемых

в инструментальном производстве.

Анализ технологических процессов изготовления формообразующих деталей штамповой

оснастки (ШО) показывает, что 40... 75 % от общего времени

изготовления идет на образование полости.

В связи с тем, что высокоскоростная штамповка обеспечивает получение точных

заготовок с повышенными механическими свойствами, она может быть использована

как технологический процесс изготовления формообразующих

деталей штамповой оснастки.

В БНТУ разработана опытная технология получения биметаллического

инструмента, основой которого служат конструкционные стали, а рабочую полость

выполняют из высоколегированных инструментальных сталей с экономией последних

до 90%.

Для проведения исследований были выбраны представители штамповых сталей,

используемые в холодновысадочных цехах Х12МФ и Р6М5.

В качестве материала основы использовали легированную конструкционную

сталь 40Х.

Для получения биметаллического соединения и полости формообразующего

штампового инструмента, необходимо использовать схему с комбинированным

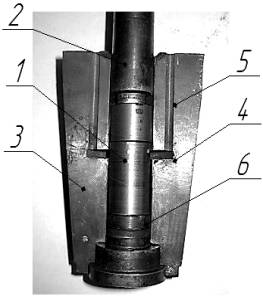

выдавливанием (обратное и боковое). Вид штамповой оснастки для реализации комбинированного

выдавливания приведен на

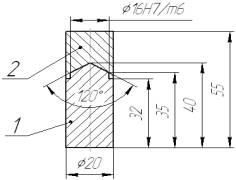

рисунке 1а. Заготовку выполняют составной из двух частей, при этом нижнюю часть

изготавливают из легированной конструкционной стали с выполнением на ней конуса

с углом при вершине 120°, а верхнюю – из высоколегированной штамповой стали и в

нижней торцевой части ее выполняют коническую полость с углом при вершине 120°

и соединяют по переходной посадке (рисунок 1б).

а)

б)

1 – составная заготовка; 2 – мастер-пуансон; 3 –

полуматрица;

4 – кольцевая проточка; 5 – канал для отвода газа и смазки; 6 – набор прокладок

для регулировки линии раздела составной заготовки относительно кольцевой

проточки

Рисунок

1 - Штамповая оснастка (а) и составная

заготовка (б) для комбинированного выдавливания

Температурные интервалы горячей штамповки для выбранных сталей

составляют: 40Х - 800-1250°С, Х12МФ - 850-1170°С, Р6М5 –

850-1160°С. Учитывая это, деформацию составной заготовки

осуществляли при температуре Т0=1150 – 1160°С при которой

обеспечивается значительная термическая активация, способствующая в сочетании с

движущимися дислокациями образованию прочного соединения.

Выдавливание осуществляли в диапазоне скоростей 40-50 м/с с энергией

удара 3,5-4 кДж.

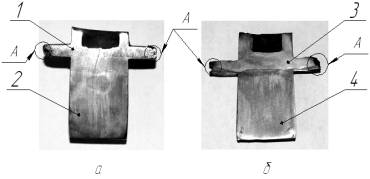

На рисунке 2 показан вид биметаллических образцов полученных скоростным

горячим выдавливанием по данной схеме.

а - сталь 40Х + Х12МФ при T0 = 1150 0C (1 – рабочая часть

образца (сталь Х12МФ); 2 – основа образца (сталь 40Х)); б - сталь 40Х + Р6М5 при

T0 = 11500C

(3 – рабочая часть образца (сталь Р6М5); 4 – основа образца (сталь 40Х));

А – области скопления вытесненных окислов

Рисунок

2 - Вид биметаллических образцов

полученных скоростным горячим выдавливанием

Исследования показали возможность получения биметаллического

формообразующего инструмента при деформировании со скоростью

νд= 40 – 50 м/с и температуре составной заготовки Т0=1150°С,

путем совместного пластического течения на поверхности контакта двух частей

заготовки с удалением поверхностных оксидных пленок.