Доцент,

к.т.н. Шмаков Б.М.

Автомобільно-дорожній інститут

Донецького національного технічного університету, Горлівка

ДОСЛІДЖЕННЯ

СПОСОБІВ ГЕРМЕТИЗАЦІЇ РІЗЬБОВИХ З'ЄДНАНЬ В ГІДРАВЛІЧНИХ ПРИСТРОЯХ ГІРНИЧИХ

МАШИН

В процесі експлуатації гідравлічних систем гірничошахтного устаткування

із-за агресивності шахтного середовища приєднувальні гнізда кородирують, що

призводить до втрати герметичності між ніпелем рукава і посадочною поверхнею

гнізда і, як наслідок, до виходу з ладу машини в цілому. В цьому випадку із-за

втрати герметичності необхідно тільки в одному приєднувальному гнізді гідроблок

замінювати на новий, що визначає низьку експлуатаційну технологічність. Заміна

одного гідроблока в шахтних кріпленнях призводить до втрати здобичі більше 100

тонн вугілля.

Приєднувальні гнізда для рукавів високого тиску в гірничих машинах і

комплексах виконуються безпосередньо в корпусах гідроблоків. Високі вимоги до

точності розмірів і шорсткості поверхонь визначають значну трудомісткість їх

виготовлення. Питома вага трудомісткості виготовлення приєднувальних гнізд в

загальній трудомісткості виготовлення гідроблоків складає близько 72%. Велика

кількість приєднувальних гнізд (до 20 гнізд) в одному гідроблоці утрудняє їх

якісне виготовлення. Відхилення від заданих розмірів і шорсткості поверхонь в

одному з гнізд призводить до необхідності вибраковування гідроблока в цілому.

Вибірковий контроль деталей кріплення КД-80 показав, що 47% гідроблоків мали

різні відхилення від вимог креслення. Крім того, виконання вимог про нанесення захисних

покриттів на посадочні поверхні приєднувальних гнізд призводить до необхідності

нанесення цих покриттів на всі поверхні гідроблока, що збільшує собівартість їх

виробництва. Вказані недоліки визначають низьку виробничу технологічність

гідроблоків.

Для усунення вказаних недоліків необхідно вирішити завдання розробки

конструкції знімних приєднувальних різьбових гнізд шляхом герметизації знімних

різьбових гнізд з різьбовими отворами в гідроблоках. Найбільш поширеним

способом герметизації є установка еластичного кільця ущільнювача в кільцевих

канавках, виконаних в різьбових деталях, що сполучаються. Проте, цей спосіб

герметизації має низку істотних недоліків: сили тертя між кільцем і поверхнями

кільцевих канавок, що сполучаються, незначні, що є причиною мимовільного

розкручування з'єднання від вібраційних навантажень. Наприклад, при

герметизації різьблення М30х2 цим способом, момент необхідний для подолання сил

тертя, складає всього 3Нм. Незначні дефекти на зовнішній поверхні кілець у

вигляді тріщин, раковин, набухання кільця в процесі експлуатації (особливо при

застосуванні як робоча рідина води або різних емульсій), а також невеликі

відхилення від заданих розмірів і шорсткості поверхонь кільцевих канавок

призводять до витоків робочої рідини із з'єднання. Крім того, високі вимоги до

шорсткості і точності виготовлення кілець ущільнювачів, а також до поверхонь

кільцевих канавок визначають значну собівартість виготовлення деталі з'єднання.

Наприклад, при герметизації різьблення М30х2 діаметр зовнішньої кільцевої

канавки повинен бути виконаний рівним 26,71h9(-0,052)мм,

а діаметр внутрішньої кільцевої канавки рівним 30,5Н9(+0,062)мм. Шорсткість

поверхонь канавок повинна бути забезпечена не більш 1,25. Відхилення від

геометричної форми перетину кільця ущільнювача не повинно перевищувати 0,15мм,

а шорсткість зовнішньої поверхні кільця повинна забезпечуватися не більше 0,32.

Всі ці недоліки визначають неприйнятність застосування цього способу

герметизації для вирішення нашого завдання.

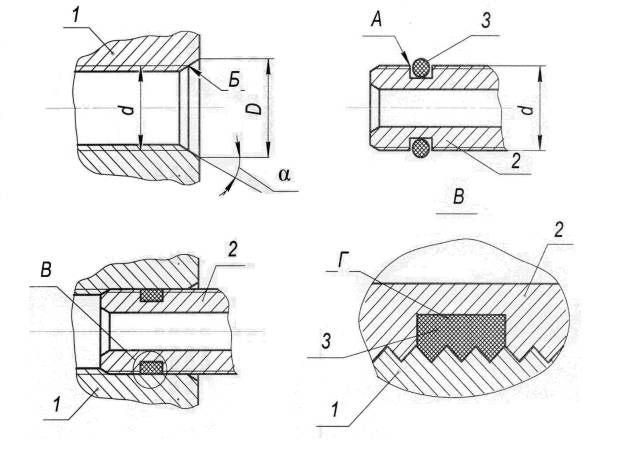

Авторами запропонований новий спосіб герметизації різьбових з'єднань, який

полягає в тому, що в процесі збірки з'єднання на поверхні кільця ущільнювача

утворюють різьблення витками різьблення одного з деталей, що герметизуються. На

рис.1 показані герметизована ділянка В і зона Г, займана кільцем 3

після збирання з'єднання.

Рисунок

1 - Спосіб герметизації різьбових з'єднань.

Спосіб герметизації реалізується таким чином. У різьбовий отвір деталі 1

укручують деталь 2 в збірці з кільцем 3. З метою виключення зрізу

зовнішнього шару кільця деталь 1 забезпечена фаскою Б,

діаметр якої D повинен бути не менше D=d1+1,0мм,

а кут а знаходиться в межах від 20° до 30°. При контакті кільця 3

з фаскою Б відбувається стиснення кільця 3 в канавці А з подальшим утворенням

на зовнішній поверхні кільця 3 різьблення витками різьблення

деталі 1 (витки різьблення деталі 1 деформують зовнішню поверхню

кільця 3, утворюючи різьбову).

При появі в системі тиску на зону Г діють сили, що притискують

різьбову поверхню кільця 3 до витків різьблення деталі 1,

а внутрішня поверхня кільця 3 при цьому притискається до

поверхонь канавки А деталі 2, за рахунок чого досягається

герметизація різьбового з'єднання.

При розбиранні з'єднання деталь 2 разом з кільцем 3

викручується з деталі 1 і з'єднання, готове до повторного

збирання.

Стиснення кільця ущільнювача в об'ємі між ділянкою різьбової поверхні і

поверхнями канавки є причиною появи значних сил тертя, що перешкоджають

мимовільному розкручуванню з'єднання від вібраційних навантажень. Наприклад,

при герметизації різьбового з'єднання М30х2 момент, необхідний для подолання

сил тертя, складає в середньому біля 500нм, що перевищує цей показник для

відомого вирішення більш ніж в 15 разів. Крім того, дефекти на зовнішній

поверхні кільця у вигляді тріщин, раковин, набухання кільця в процесі

експлуатації не призводять до розгерметизації з'єднання. При реалізації нового

технічного вирішення вимоги до шорсткості і точності виготовлення кілець

ущільнювачів і поверхонь кільцевих канавок можна значно понизити (стисле кільце

ущільнювача добре заповнює мікронерівності поверхонь, що сполучаються), що

знижує трудомісткість виготовлення цих з'єднань.