УДК

621.79

Анализ изменения

прочностных свойств ферритов и керамик при температурном воздействии

Котина

Н.М., Куц Л.Е., Жевалев О.Ю., Куц К.В.

Саратовский

государственный технический университет имени Гагарина Ю.А.,

410054 г. Саратов, Россия

Ферриты относятся к

оксидным магнитным керамикам и имеют сложный

химический состав и кристаллическую структуру (гранат, шпинель и др.).

Диффузионная сварка в вакууме (ДСВ) ферритов с металлами в отличие от сварки

конструкционных керамик требует более

тщательного выбора и «жесткого» соблюдения технологических параметров процесса.

Особенности ДСВ ферритов с металлами рассмотрены в настоящей статье.

Одной

из особенностей соединения является необходимость сохранения определенных магнитных и электрических

свойств данных материалов, в частности, намагниченности

насыщения 4πIS, тангенса угла

магнитопотерь tgδμ, ширины

линии ферромагнитного резонанса ΔН, температуры Кюри точки Тс,

удельного электрического сопротивления ρ, тангенса угла диэлектрических потерь

tgδε. В общем случае данные свойства зависят от изменений

микроструктуры, фазового и химического состава ферритового материала и напряженного

состояния.

Рентгеноструктурные

и металлографические исследования иттрий-гадолиниевых

феррогранатов [1] и магний-хромовых феррошпинелей показали, что в интервале

значений параметров сварки (температуры 800÷10300C, времени изотермической выдержки τ= 5÷60

мин, давления сжатия р=10÷25 Па,

разрежения В=10-2÷10-3 Па, скоростей нагрева и

охлаждения v=0,08÷0,3 K·c-1) изменения микроструктуры среднего размера зерна и

появление новых фаз в ферритовых материалах (даже при моделировании процесса ДСВ

на порошках) не наблюдаются. Изменения магнитных свойств иттриевых

феррогранатов после указанной

обработки несущественны и близки к значениям

погрешностей измерительного оборудования.

Для магний-хромовых

шпинелей наблюдаются изменения практически

всех магнитных и электрических

свойств, например, ρ изменяется от 1010 до 106 Ом·м.

Данные факты могут быть

связаны с выделением примесей по границам зерен и восстановлением ферритового материала,

а также изменением степени обращенности

шпинели. Наиболее существенными параметрами ДСВ для

указанных процессов являются: длительность пребывания ферритов при повышенных

(800÷10000C) температурах;

парциальное давление кислорода в вакуумной камере; скорость охлаждения феррита

после сварки.

Как показывают термодинамические расчеты, в условиях ДСВ принципиально возможно восстановление ферритов и

появление новых фаз и твердых растворов замещения на их

основе. В определенном случае восстановительные процессы контролируются

с помощью коэффициента самодиффузии кислорода в кристаллической решетке феррита

при малых значениях температуры и общей длительности сварки.

Рентгеноструктурные исследования

порошков магний-хромовых шпинелей, отожженных при 10000C в течение 1 ч при давлении воздуха в камере 10-3

Па, выявили изменение параметра кристаллической решетки шпинели порядка 0,0013

нм. Данный факт можно объяснить восстановлением шпинели, которое, как и в

случае иттриевых феррогранатов [2], наиболее существенно в поверхностных слоях

материала и не вызывает изменений магнитных свойств во всем объеме. В то же

время возможно изменение степени обращенности шпинели [3]. В этом случае

изменения магнитных свойств происходят во всем объеме материала и контролируются

они с помощью скорости остывания от температуры сварки. Чтобы выявить основные

процессы, влияющие на изменение рассматриваемых свойств, необходимо провести

дальнейшие исследования.

Таким образом, в отличие

от сварки конструкционных керамик при ДСВ ферритов с металлами следует признать

значимым фактор термовакуумного воздействия для возможных изменений магнитных и

электрических свойств ферритов.

Феррошпинели

по сравнению с феррогранатами наиболее сильно подвержены вышеупомянутому воздействию,

что приводит к изменениям параметров процесса ДСВ. Это, прежде всего,

снижение температуры сварки, использование сварочной среды с контролируемым

парциальным давлением кислорода, а также выбор режимов охлаждения.

При

ДСВ магнитных керамик необходимо учитывать их низкую термостойкость или

более низкое сопротивление температурным

напряжениям (CTH) [4]. Температурным напряжениям,

приводящим к разрушению изделия, соответствует разность температур ΔТкр, называемая критической и пропорциональная некоторым

величинам, приведенным для типичных керамик и ферритов в таблице. Для скоростей

и нагрева и охлаждения, характерных для ДСВ, можно записать:

,

,

где λ

– коэффициент теплопроводности, Вт/(м·К);

σв –

предел прочности материала, МПа;

μ – коэффициент

Пуассона ;

Е – модуль упругости, ГПа;

α – температурный

коэффициент линейного расширения, К-1;

rm – половина толщины пластины или радиуса цилиндра;

h – коэффициент теплопередачи на поверхности;

S – фактор, зависящий от формы образца.

Как видно из таблицы, ферриты

по сравнению с конструкционными керамиками характеризуются более низкими λ и

σв; что лишь в некоторой степени компенсируется меньшими

значениями модуля Юнга. Численные расчеты ΔТкр показывают, что CTH ферритов в 4–10 раз ниже, чем конструкционных

алюмоксидных керамик.

Не рассматривая подробно

влияние формы образца, отметим, что с увеличением его размеров СTH уменьшается в простейшем случае обратно

пропорционально радиусу цилиндра или половине толщины пластины. В ферритах промышленных

марок это усугубляется зависимостью предела прочности от масштабного фактора.

Например, для феррита 50СЧ2 увеличение площади поперечного сечения в 3 раза

приводит к уменьшению σв в 1,5 раза [1].

В итоге с увеличением

размеров образца CTH ферритов падает более резко, чем у конструкционных

керамик. Отсюда становится понятной большая чувствительность ферритов к колебаниям

скоростей нагрева и охлаждения при сварке. Для полностью «компенсированных»

узлов (феррит+металл+феррит), по нашему мнению, наиболее опасно превышение допустимой

для конкретного феррита скорости нагрева. Для «некомпенсированных»

(феррит+металл) или «частично компенсированных» узлов

(феррит+металл+металлический компенсатор) – скорости охлаждения вследствие

возрастания температурных напряжений в ферритовом материале, уже сваренном с

металлом, из-за разницы в значениях α для феррита и металла.

Результаты

экспериментальных исследований показали, что скорости нагрева и охлаждения 0,25÷0,3

К·с-1 для конструкционных керамик пригодны лишь для небольших

ферритометаллических узлов (порядка 10×10×З мм). Для узлов больших размеров (порядка 30×30×6

мм) допустимые скорости нагрева и охлаждения понижаются до значений 0,08÷0,12

K·с-1. В этой связи ручное регулирование температурного

режима нагрева и охлаждения, исключающего растрескивание феррита (особенно при

сварке шпинелей), оказалось затруднительным. Лишь применение автоматических

программных регуляторов позволило предотвратить возникновение трещин.

Одна из особенностей ДCB ферритов с металлами – это необходимость (как и при

сварке конструкционных керамик) учета разности температурных коэффициентов

линейного расширения материалов. Значения α для ферритов и конструкционных

керамик близки, но меньшая прочность первых может привести к разрушению

ферритометаллических узлов при напряжениях, которые не являются критическими

для керамико-металлических узлов. Данная проблема решена путем использования

«частично компенсированных» узлов. В качестве компенсатора напряжений применяли

молибденовые псевдосплавы МД50, МД40Н, МД15Н. Теоретические расчеты напряженного

состояния данных узлов и экспериментальные исследования показали, что оптимальные

соотношения толщин феррита и металлической прокладки 10:1, феррита и

компенсатора от 10:3 до 10:5.

Применение указанных

соотношений при ДСВ иттрий-гадолиниевых феррогранатов и магний-хромовых

феррошпинелей с использованием медной прокладки позволило обеспечить требуемый

уровень прочности сварных ферритометаллических узлов: В зависимости от конкретных

требований к узлам, кроме меди, можно применять алюминий, никель, титан.

Высокотемпературное сопротивление деформированию последнего при Т>800°С

ниже, чем у меди [4], а коэффициент а близок к его значениям для

ферритов.

Качество сварки ферритов

зависит от характера их металлургического взаимодействия с металлами.

Таблица

Свойства керамических и ферритовых материалов

|

Материал |

σв,

МПа |

E, ГПа |

α·10-6, К-1 |

λ, Вт/(м·К) |

|

Керамика: |

||||

|

22Х |

140 |

255 |

7,8 |

10,5 |

|

22XC |

130 |

255 |

7,8 |

13,4 |

|

М-7 |

85 |

204 |

7,8 |

10.0 |

|

А-995 |

100 |

380 |

7,8 |

16,7 |

|

Поликор |

— |

392 |

8.3 |

23.0 |

|

Феррогранат: |

||||

|

10СЧ6 |

37 |

206 |

9,05 |

6.7 |

|

30СЧ6 |

39 |

202 |

6.95 |

6,0 |

|

40СЧ4 |

32 |

206 |

8,15 |

5,0 |

|

60СЧ |

41 |

215 |

6,70 |

4.3 |

|

Феррошпинель: |

||||

|

10СЧ8 |

15 |

129 |

7,50 |

5,3 |

|

8СЧ5 |

29,5 |

145 |

7.60 |

3,2 |

|

30СЧ10 |

22,5 |

163 |

9,45 |

4,5 |

Примечание. Для керамик даны средние значения а в интервале 20÷800°С;

для феррогранатов и феррошпинелей – при

25°С.

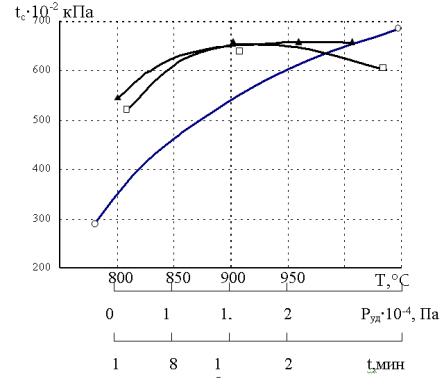

Рис.

Зависимость прочности на сдвиг соединений феррограната 30СЧ6 с медью от

параметров сварки:

1 – от температуры

(р= 18 МПа, τ= 18 мин);

2 – от давления сжатия

(T= 1020°C, τ= 18 мин);

3 – от времени (T= 10200C, р=18 МПа)

Если при сварке

конструкционных керамик и стекол с металлами переходную зону взаимодействия во многих случаях не удается обнаружить ни

микроструктурными, ни иными физическими методами исследования [4], то при

ДСВ феррит обнаружение переходной зоны взаимодействия обычно вызывает затруднения. В соединениях

иттрий-гадолниевых феррогранатов и

магний-хромовых феррошпинелей с медью

наблюдается односторонняя диффузия атомов меди феррит, причем в последнем случае образуется хорошо выраженный слой продуктов взаимодействия металла

с ферритом (предположительно растворы на основе CuО, CuFe2O4). Для

рассматриваемых шпинелей качество сварных

узлов определяется толщиной слоя продуктов взаимодействия вероятностью

зарождения микротрещин в указанном слое, о чем

свидетельствует характер разрушения

сварных узлов при термоциклировании

(разрушение в основном по слоям

продуктов взаимодействия).

Для рассматриваемых

гранатов разрушение происходит сохранением большого количества частичек феррита

в металле, свидетельствующее о распространении микротрещин в приконтактном слое

феррита. Данный факт может быть объяснен преимущественной диффузией атомов меди

по границам зерен феррита. При этом образуется своеобразный «каркас», что

способствует возникновению микронапряжений и приводит к растрескиванию

поверхностного слоев феррита при термических нагрузках. Результаты кинетических

исследований формирования соединений феррита 30CЧ с медью, представленные на рис. 1,

показывают уменьшение прочности соединений с увеличением значений технологических

параметров процесса ДСВ выше оптимальных, что связано с рассмотренным характером взаимодействия.

Литература

1. Конюшков Г. В., Зотов Б. M., Меркин Э. И. Ферриты и их соединения с

металлами и керамикой. M.: Энергия,

1979. 232 с.

2. Статика и кинетика процесса диссоциации феррогранатов при

высокотемпературной вакуумной пайке/А. С. Бакштаев, В. Ф.. Балакирев, В. П.

Бархотов и др. – Электронная техника, 1979, сер. 6, вып. 11, с. 44–47.

3. Физические и химические основы формирования сварных

соединений металлов с неметаллическими изделиями / Г.В. Конюшков, Р.А. Мусин, Х. Херольд, О.Ю. Жевалев, А.Н.

Балакин // Сварка и диагностика. – 2007. - №4. – С. 6-8.

4. Конюшков Г.В, Мусин Р.А. Специальные методы сварки

давлением. Учебное пособие.-Саратов: Ай Пи Эр Медиа, 2009.-632 с.