Технические науки/10. Горное дело

магістр з гірництва Косенко А.В.,

магістрант Мурашкін А.В.

ДВНЗ «Криворізький національний

університет»

ДОСЛІДЖЕННЯ ТА УДОСКОНАЛЕННЯ

ТЕХНОЛОГІЧНОГО ПРОЦЕСУ ВИПУСКУ І ДОСТАВКИ РУДИ НА БАЗІ ВИКОРИСТАННЯ

САМОХІДНОЇ НАВАНТАЖУВАЛЬНО-ДОСТАВОЧНОЇ ТЕХНІКИ

Проблема та її зв'язок з

науковими та практичними завданнями. В

даний час розробка покладів природно-багатих залізних руд на підземних рудниках

Кривбасу здійснюється на глибині, яка перевищує 1100 – 1300 м, під значною дією

гравітаційно-тектонічних полів напружень з використанням різних варіантів

системи підповерхового обвалення. При цьому технологічний процес випуску і доставки

рудної маси здійснюється скреперними установками, що характеризується високими

показниками трудомісткості (від 27 до 48%) та низькою продуктивністю (в

середньому 170 т/зм), що

негативно впливає на затрати, які

пов’язані з підтриманням виробок приймального горизонту у робочому стані на

протязі усього терміну відпрацювання виймальної одиниці, а також на зниженні

якісних та кількісних показників вилучення руди [1,2].

Аналіз досліджень і публікацій. Зарубіжний досвід

підземної розробки родовищ корисних копалини свідчить, що істотне підвищення

інтенсивності очисного виймання, зниження втрат і засмічення руди неможливе без

застосування самохідної техніки, яка є маневреною, мобільною, автономною та

високопродуктивною [1,2]

При

застосуванні самохідних навантажувально-доставочних машин постає питання про

зміну конкретних параметрів систем розробки підповерхового обвалення, які

впливають на показники вилучення руди, найважливішими з яких є висота

підповерху та відстань між навантажувально-випускними виробками [3-5].

Що стосується

висоти підповерху, то вона визначається висотою поверху, схемою відбивання,

граничною для обладнання прийнятого типу та глибиною буріння свердловин. При

конкретній висоті поверху висота підповерху залежить від їх кількості та є

величиною дискретною. А ось відстань між навантажувально-випускними виробками суттєво

впливає на показники втрат руди, котрі напряму пов’язані з її засміченням [3-5].

Постановка завдання. Таким чином, одним із шляхів

забезпечення високих кількісних і якісних показників видобутку є модернізація

технологій з обваленням руди і порід, що її вміщують, за рахунок регулювання

параметрів систем розробки відповідно до типу обладнання, яке застосовується.

Метою роботи є встановлення раціональних

параметрів технологічної схеми процесу доставки рудної маси із застосуванням самохідних

навантажувально-доставочних машин на основі встановлення оптимальних параметрів

технологічного процесу випуску руди.

Викладення матеріалу та результати. На шахтах Криворізького

залізорудного басейну масове відбивання руди супроводжується її

переущільненням, що пояснюється можливістю формування компенсаційних камер в

межах 8-15% від об’єму основного запасу виймальної одиниці, за умовою їх

стійкості на протязі терміну існування [6]. Тому для відбивання руди, за умовою

протікання якісного технологічного процесу її випуску, необхідне формування

компенсаційних камер, що забезпечать коефіцієнт розпушення руди в межах

1,25-1,30 [3,5]. Для цього необхідно збільшити об’єм компенсаційної камери до

25-30% від основного запасу панелі, що досягається підвищенням інтенсивності

випуску запасів обваленої руди компенсаційної камери до 5-6 т/м2 за

добу. Така величина інтенсивності випуску руди досягається забезпеченням

продуктивності технологічного процесу доставки у межах 700-800 т/зм, яка

досягається за допомогою застосування одної з наступних типів самохідних навантажувально-доставочних машин: ЕST–3,5;

TORO 400Е; TORO 1400 [6].

Продуктивність самохідних навантажувально-доставочних машин, приведених вище

розрахована для умов Кривбасу [1]. По даним розрахунків побудовані

графіки залежності продуктивності різних типів самохідних

навантажувально-доставочних машин від середньої довжини доставки (рис. 1).

Рис. 1 Залежність продуктивності самохідних

навантажувально-доставочних машин (ЕST–3,5; TORO 400Е; TORO 1400) від середньої

довжини доставки.

З графіка

видно, що довжина доставки рудної маси для забезпечення необхідної

продуктивності технологічного процесу, в залежності від застосування того чи

іншого типу навантажувально-доставочної машини, становить: до 90-100 м при

застосуванні ЕST–3,5; до 250-280 м при застосуванні TORO 400Е; в межах

300 м при застосуванні TORO 1400.

Для

забезпечення стійкості виробок, які використовуються для роботи самохідної

навантажувально-доставочної техніки, відстань

між ними повинна бути не меншою ніж трикратна їх ширина [6]. Таким чином

відстань між навантажувально-випускними виробками при застосуванні ЕST–3,5 буде становити 10 м, при застосуванні TORO 400Е – 12 м і при застосуванні TORO 1400 – 14 м [7].

При визначенні раціональних

параметрів днищ

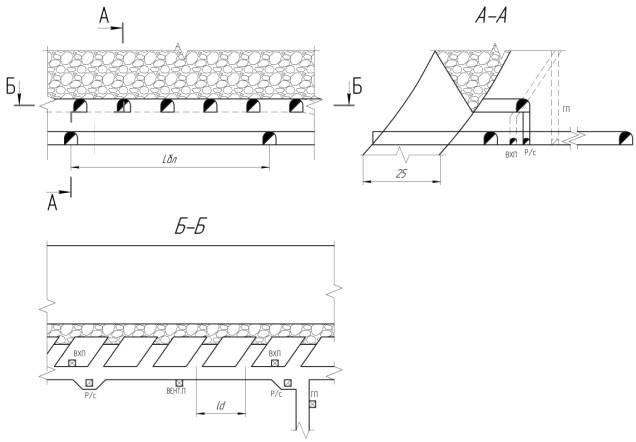

приймальних горизонтів були проведені лабораторні дослідження технологічного процесу випуску руди на фізичній моделі. Модель, являє

собою об'ємну фігуру, яка виконана у масштабі 1:100, у перерізі якої – параллелограмм, імітує гірничотехнічні

умови розробки та випуск рудної маси з траншейного днища через навантажувальні

заходки при застосуванні різних типів навантажувально-доставочного обладнання [7]. Принципова схема випуску і доставки рудної маси

на базі використання самохідних навантажувально-доставочних машин представлена

на рис. 2.

В якості сипучого матеріалу

для заповнення моделі використовується магнетитова руда та подрібнений граніт,

гранулометричний склад яких приведено у табл. 1.

Таблиця

1 – Гранулометричний склад руди та подрібненого

граніту

|

Сипкий матеріал |

Вміст фракцій, %, при крупності фракцій, мм |

||||

|

7-10 |

5-7 |

2,8-5 |

0,8-2,8 |

0-0,8 |

|

|

Руда |

–– |

26,7 |

35,0 |

19,0 |

19,3 |

|

Подрібнений граніт |

16,5 |

23,2 |

18,4 |

3,3 |

10,6 |

Торцевий

випуск шару руди висотою 25 см із моделі на підошву навантажувально-випускних

виробок, розташованих на відстані 10, 12, 14 см, здійснювали дозами по 250 г.

Режим випуску руди – рівномірно-послідовний. Випуск та доставку руди із моделі

імітували навантажувально-доставочними машинами ЕST–3,5;

TORO 400Е; TORO 1400 зі стандартними ковшами [7].

Рис. 2 Схема

випуску руди з траншейного днища і доставки рудної маси на базі використання самохідних навантажувально-доставочних

машин

Перша серія дослідів

проводилась до засмічення руди в межах 10%, а друга – 20%. В ході проведення дослідів руда і пуста порода

відділялись за допомогою магнітної

сепарації та зважувались, після чого розрахувались

рівні втрат при встановленому засміченні (табл. 2)

Таблиця

2 – Оптимальні рівні втрат руди при різних показниках

її засмічення та відстані між навантажувально-випускними

заходками

|

Засмічення

руди, % |

Втрати

руди в залежності від відстані між навантажувально-випускними заходками |

||

|

ld=10 |

ld=12 |

ld=14 |

|

|

10 |

42,7 |

54,2 |

60 |

|

20 |

24,6 |

27,3 |

33 |

На основі

отриманих результатів побудовані графіки залежності величин втрат і засмічення

випущеної руди від відстані між навантажувальними заїздами (рис. 3).

Рис. 3 Залежність величини

втрат руди від відстані між навантажувально-випускними виробками при її засміченні

10% і 20%

Як видно з рис. 3 рівні втрат збільшуються в залежності від відстані між

навантажувальними заходками, при цьому чим нижче показник засмічення, тим вище

втрати руди.

Таким чином досягнення

мінімально можливих втрат руди супроводжується суттєвим зростанням її

засмічення і навпаки, мінімальне засмічення можливе при збільшенні втрат руди,

тоді постає питання їх оптимізації, що

здійснюється на основі обґрунтування оптимальної відстані між

навантажувальними заходками.

Для встановлення оптимальних параметрів технологічного

процесу доставки рудної маси були проведені техніко-економічні розрахунки

(табл. 3).

Таблиця 3 – Техніко-економічні показники при різних

технологічних схемах доставки рудної маси

З таблиці видно, що оптимальною являється схема 2

доставки рудної, так як при цьому ймовірне отримання найбільшого

прибутку.

Висновки. Проведені

лабораторні дослідження дали змогу встановити показники вилучення руди при

застосуванні системи підповерхового обвалення, з використанням самохідних навантажувально-доставочних машин на технологічному

процесі випуску і доставки руди, які залежать від відстані між

доставочно-випускними виробками і при збільшенні якої зростають: від 42,7% до

60% при засміченні руди 10%; від 24,6% до 33% при засміченні руди 20%.

На основі техніко-економічних розрахунків встановлено

оптимальну схему доставки рудної маси з наступними параметрами: відстань між

навантажувальними заходками – 10 м; втрати руди при відпрацюванні основного

запасу панелі – 24,6%; засмічення руди при відпрацюванні основного запасу

панелі – 20%; застосування навантажувально-доставочної машини – ЕST-3,5, так як при цьому отримання прибутку від реалізації видобутої

рудної маси коливається в межах 2,6-35,5%, у порівнянні з іншими технологічними

схемами.

Список використаних джерел

1. Проект № 148-20-11 нарезных

и очистных работ в блоке 140-147 оси гор. 1220 м в п/эт. гор. 1265/1190 м зал.

«Основная» п.ш. «Большевик» (с применением самоходного оборудования) //

ПАО «Кривбассжелезорудком» // шахта

«Октябрьская» // г. Кривой Рог. – 2011

г.

2. Дослідження та

удосконалення технології

відпрацювання покладів з застосуванням самохідної доставочної техніки / Калініченко В.О., Швагер Н.Ю., Чухарев С.М. [та

ін.] // Гірничий Вісник. Науково-технічний збірник – Кривий Ріг: КНУ – 2015. –

Вип. 99. – С. 100-104.

3.

Черненко А.Р., Черненко В.А.

Подземная добыча богатых железных руд / А.Р. Черненко, В.А. Черненко – М.: Недра, 1992. – 224 с.

4. Малахов Г. М. Теория и практика выпуска обрушенной руды / Г. М. Малахов,

В. Р. Безух, П. Д. Петренко. – М. : Недра, 1968. – 311 с.

5. Чернокур В.Р. Добыча руд с подэтажным обрушеним / В.Р. Чернокур, Г.С. Шкребко,

В.И. Шелегеда // М.: Недра, 1992. – 271

с.

6. Визначення та контроль допустимих розмірів конструктивних

елементів систем розробки залізних руд. Інструкція по застосуванню – К.:

Міністерство промислової політики України, 2010. – 122 с.

7. Хоменко О.Є. Горное оборудование

для подземной разработки рудных месторождений: справочное пособие / О.Є.

Хоменко, М.Н. Кононенко, Д.В. Мальцев // – Д.: Национальный горный университет,

2011. – 448 с.