І.А. Буртна

Національний

технічний університет України «Київський політехнічний інститут імені Ігоря

Сікорського»

СПОСІБ ОБРОБЛЕННЯ СУМІШІ РІДКИХ ВУГЛЕВОДНІВ

Конструкція відноситься до нафтопереробки, нафтохімії,

хімії органічного синтезу, в технологіях яких передбачається оброблення сумішей

рідких вуглеводнів для зміни їх якісного складу.

В основу конструкції поставлено задачу вдосконалення

способу оброблення суміші рідких вуглеводнів, в якому, шляхом зміни умов його

здійснення за рахунок використання нового адсорбенту та вибору температурних

режимів адсорбції та десорбції компонентів суміші, скорочуються питомі

енергозатрати, розширюються технологічні можливості та спрощується апаратурне

оформлення процесу.

Поставлена задача вирішується тим, що у способі

оброблення суміші рідких вуглеводнів шляхом її прокачування крізь стаціонарний

шар адсорбенту з подальшою десорбцією поглинутих ароматичних вуглеводнів,

відповідно до винаходу, як адсорбент використовують полімерні композиції на

основі синтетичного каучуку, і тривалість процесу адсорбції визначають із

співвідношення V1 ≥2,2V0, де V1 - об'єм адсорбенту

у фіксований проміжок часу, V0 -

початковий об'єм адсорбенту, при цьому температуру адсорбції підтримують не

більше 45°С, а десорбцію компонентів здійснюють при температурі не менше 50°С.

Можливо, що десорбцію компонентів здійснюють під вакуумом.

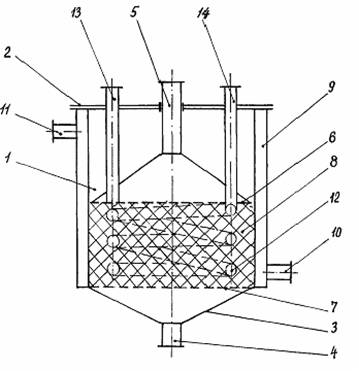

Конструкція для оброблення суміші рідких вуглеводнів

містить корпус 1 з верхнім 2 і нижнім 3 днищами. В днищах 2 і 3 встановлено

патрубки підведення 4 і відведення 5 суміші. В корпусі 1 пристрою розміщено

перфоровані перегородки - верхня 6 і нижня 7, які обмежують шар адсорбенту 8.

Патрубок 4 пропущено через днище 3 і сполучено з верхньою перфорованою

перегородкою 6, яку виконано рухомою. В корпусі 1 коаксіальне встановлено

парову сорочку 9 з патрубками підведення 10 і відведення регенеруючого

середовища II. Для інтенсифікації процесу десорбції передбачено також тепловий

елемент 12, наприклад, у вигляді змійовика, сполучений з патрубками підведення

13 і відведення 14 регенеруючого середовища. При необхідності, можливо

підведення суміші через патрубок 5 і відведення через патрубок 4. Принцип

роботи апарату і його технологічне призначення від цього не змінюється.

Апарат для оброблення суміші рідких вуглеводнів працює

таким чином. Відомі приклади реалізації способу оброблення суміші рідких

вуглеводнів і пристрою для його здійснення, порівняно з аналогами і

прототипами, вони забезпечують зниження питомих енерговитрат на адсорбцію та

десорбцію, розширюють технологічні можливості способу і пристрою, сприяють

спрощенню апаратурного оформлення процесу.

Суміш при температурі до 45°С подають в корпус 1

пристрою через патрубок підведення 4, який пропущено через нажне днище 3 і

сполучено з нижньою перфорованою перегородкою 7. Між перфорованою перегородкою

7 і верхньою перфорованою перегородкою 7 знаходиться адсорбент, який займає

об’єм V0. Суміш проходять крізь отвори перфорації перегородки 7,

розподіляється в об'ємі адсорбенту 8, який вибірково поглинав (адсорбує) окремі

компонента суміші. Як адсорбент використовують полімерні композиції, на основі

синтетичного каучуку. У середовищі рідких вуглеводнів вони проявляють нові,

раніше невідомі властивості вибірково адсорбувати компоненти суміші, які

характеризуються певними фізико-хімічними властивостями. Внаслідок цього

адсорбент набухає та збільшує свій об'єм. Оскільки в бензинових фракціях з

переважним вмістом ароматичних вуглеводнів об'єм окремих полімерних композицій

збільшується на 100% і більше, експериментальне доведено, що при досягненні

об'єму адсорбенту 8 величини V1

≥2,2V0, більшість вуглеводнів С5...С11

вилучається із суміші. Внаслідок збільшення об'єму адсорбенту у процесі

адсорбції, верхня перфорована перегородка 6, яку виконано рухомою, забезпечує

виконання заявленого співвідношення об'ємів, і виконує свою технічну функцію

обмежувача об'єму адсорбенту 8. По закінченні процесу адсорбції оброблену суміш

виводять з корпуса І через патрубок відведення 5, який пропущено через верхнє

днище 2 корпуса І, а адсорбент 8 піддають термічній десорбції для вилучення

адсорбата. Для цього у парову сорочку 9, коаксіальне встановлену в корпусі І

через патрубок 10 підводять регенеруюче середовище (гарячу воду або пар), а,

при необхідності, регенеруюче середовище через патрубок 13 подають в тепловий

елемент 12, також встановлений в корпусі 1. Із парової сорочки 9 і теплового

елемента 12 регенеруюче середовище виводять відповідно через патрубки 11 та 14.

При десорбції (регенерації) об'єм адсорбенту 8

зменшується до початкового, а вилучені компоненти відводяться із корпуса 1

через патрубок відведення 5. По закінченні процесу десорбції наступна частина

суміші рідких вуглеводнів через патрубок 4 надходить в корпус 1 пристрою та

піддається обробленню. Крім того, десорбцію компонентів можна здійснювати під

вакуумом. Залежно від умов технологічного процесу та його апаратурного

оформлення можливо подавати суміш на оброблення через патрубок 5, а відводити

через патрубок 4. Рис.

1

При десорбції (регенерації) об'єм адсорбенту 8

зменшується до початкового, а вилучені компоненти відводяться із корпуса 1

через патрубок відведення 5. По закінченні процесу десорбції наступна частина

суміші рідких вуглеводнів через патрубок 4 надходить в корпус 1 пристрою та

піддається обробленню. Крім того, десорбцію компонентів можна здійснювати під

вакуумом. Залежно від умов технологічного процесу та його апаратурного

оформлення можливо подавати суміш на оброблення через патрубок 5, а відводити

через патрубок 4. Рис.

1