Строительство

и архитектура /4. Современные строительные материалы

Мирюк О.А., д.т.н.

Рудненский индустриальный институт,

Казахстан

Влияние техногенных наполнителей

на структурообразование при обжиге стеклошихты

Приоритетом исследований в области силикатных теплоизоляционных

материалов являются разработки, связанные с использованием новых сырьевых

материалов, разработкой на их основе составов стекольных шихт, обеспечивающих получение качественной

продукции, экономию природных сырьевых и топливных ресурсов [1,

2].

Цель работы – исследование

кремнеземсодержащих техногенных добавок на термические структурные превращения

при обжиге стекольной шихты.

Для приготовления стекольной шихты

использован тонкомолотый бой

тарного стекла. Для обеспечения пластичного состояния формовочной массы использовано жидкое стекло в количестве

40 %, которое одновременно послужило порообразующим компонентом.

В работе использованы добавки техногенного

происхождения: металлургические шлаки, отходы различных стадий обогащения скарново-магнетитовых

руд (хвосты сухой и мокрой магнитной сепарации СМС и ММС), пыль электрофильтров

цементных печей, керамзитовая пыль; природные материалы: глины, лигнит-боксит,

горючие сланцы.

Стеклопорошок тщательно перемешивали с

добавками и затворяли жидким стеклом в количестве 35% массы. Температура обжига

шихт 850 0С.

Кратность уменьшения плотности

рассчитывается путем деления плотности до обжига на плотность обожженного

образца. Результаты экспериментов приведены в таблице 1 и на рисунках 1 и 2.

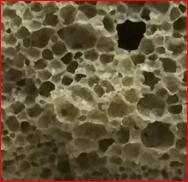

Анализ характеристик материалов позволил отдать предпочтение добавкам, которые

обеспечивают равномерную пористость, интенсифицируют процесс вспучивания:

хвосты ММС, шлак и горючие сланцы.

При введении в стекольную шихту глины,

лигнит-боксита, хвостов СМС, пыли электрофильтров образуется неравномерная

структура с открытыми и сообщающимися

порами, которая увеличивает водопоглощения и ухудшает теплозащитные свойства.

Таблица

1 – Влияние добавок на свойства стекломатериала

|

Вид

добавки |

Плотность исходной массы, кг/м3 |

Кратность уменьшения плотности

массы после обжига |

Коэффициент

вспучивания |

|

Без

добавки |

1715 |

5,7 |

0,20 |

|

Глина |

1730 |

6,2 |

0,20 |

|

Лигнит-боксит |

1670 |

6,7 |

0,21 |

|

Горючие

сланцы |

1590 |

8,3 |

0,2 |

|

Хвосты

СМС |

1690 |

6,2 |

0,15 |

|

Хвосты

ММС |

1715 |

5,4 |

0,22 |

|

Пыль

электрофильтров |

1530 |

5,2 |

0,22 |

|

Керамзитовая

пыль |

1600 |

5,5 |

0,20 |

|

Шлак

металлургический |

1715 |

5,8 |

0,20 |

Рисунок 1 – Влияние вида добавки на плотность

обожженной стекломассы

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

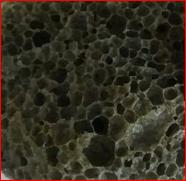

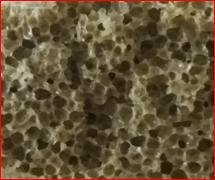

Рисунок 2 – Структура вспученной стекломассы с

различными добавками

Для оптимизации концентрации добавок в

стекольной шихте исследованы сырьевые массы с различным содержанием добавок.

Для обжига принят интервал температуры с наиболее вероятными преобразованиями в

шихтах.

Результаты исследований приведены в

таблицах 2 – 4.

Для обеспечения высокой равномерной

пористости стекломатериала

содержание добавки целесообразно ограничить 30 %. Наименьшее значение плотности

стекломассы при введении шлака – 270 кг/м3 при содержании добавки 20

%; при добавлении 30 % хвостов ММС – 360 кг/м3; при введении 20 %. горючих

сланцев 250 кг/м3 (рисунок

3). При увеличении содержания добавок свыше 40 % наблюдается рост плотности образцов,

ухудшение структуры.

Таблица 2 – Влияние

металлургического шлака свойства стекломассы

|

Состав

сырьевой шихты, % |

Плотность исходной массы, кг/м3 |

Кратность уменьшения плотности массы после обжига |

Коэффициент

вспучивания |

|

|

стеклобой |

шлак

металлургический |

|||

|

100 |

0 |

2070 |

5,5 |

0,20 |

|

90 |

10 |

2350 |

8,7 |

0,15 |

|

80 |

20 |

2230 |

7,8 |

0,15 |

|

70 |

30 |

2155 |

4,0 |

0,42 |

|

60 |

40 |

2220 |

3,2 |

0,30 |

|

50 |

50 |

2170 |

2,2 |

0,56 |

|

40 |

60 |

2145 |

1,6 |

0,70 |

|

30 |

70 |

2430 |

1,6 |

0,80 |

|

20 |

80 |

2340 |

1,5 |

0,83 |

|

10 |

90 |

2150 |

1,1 |

0,93 |

|

0 |

100 |

2350 |

1,3 |

0,95 |

Таблица 3 – Влияние хвостов ММС свойства стекломассы

|

Состав сырьевой

шихты, % |

Плотность исходной массы,

кг/м3 |

Кратность

уменьшения плотности

массы после

обжига |

Коэффициент вспучивания |

|

|

стеклобой |

хвосты

ММС |

|||

|

100 |

0 |

1750 |

3,4 |

0,35 |

|

90 |

10 |

2000 |

5,2 |

0,23 |

|

80 |

20 |

2070 |

5,6 |

0,21 |

|

70 |

30 |

2200 |

5,3 |

0,23 |

|

60 |

40 |

1850 |

1,9 |

0,60 |

|

50 |

50 |

2335 |

1,6 |

1,00 |

|

40 |

60 |

2320 |

1,3 |

1,00 |

|

30 |

70 |

2540 |

1,3 |

1,00 |

|

20 |

80 |

2450 |

1,1 |

1,00 |

|

10 |

90 |

2570 |

1,1 |

1,00 |

|

0 |

100 |

2560 |

1,1 |

1,00 |

Таблица 4 – Влияние

горючих сланцев свойства стекломассы

|

Состав

сырьевой шихты, % |

Плотность исходной массы,

кг/м3 |

Кратность

уменьшения плотности

массы после

обжига |

Коэффициент вспучивания |

|

|

стеклобой |

горючие

сланцы |

|||

|

100 |

0 |

1975 |

5,4 |

0,10 |

|

90 |

10 |

1870 |

7,4 |

0,20 |

|

80 |

20 |

1615 |

6,1 |

0,22 |

|

70 |

30 |

1875 |

3,8 |

0,35 |

|

60 |

40 |

1810 |

3,9 |

0,55 |

|

50 |

50 |

1800 |

2,3 |

0,60 |

|

40 |

60 |

1860 |

2,7 |

0,60 |

|

30 |

70 |

2035 |

2,7 |

1,00 |

|

20 |

80 |

2000 |

2,1 |

1,00 |

|

10 |

90 |

1960 |

1,8 |

1,00 |

|

0 |

100 |

1690 |

1,2 |

1,00 |

Рисунок

3 – Влияние концентрации добавок на плотность обожженной массы

Выводы. Пирогенные структурные превращения в стекольной шихте зависят от состава и концентрации

кремнеземсодержащей добавки.

Литература:

1. Казанцева,

Л.К. Особенности изготовления пеностекла из цеолитщелочной шихты / Л.К.

Казанцева, В.С. Соболева // Стекло и керамика. – 2013. – № 8. – C. 3 – 7.

2. Кетов, А.А.

Тенденции развития технологии пеностекла / А.А. Кетов, И.С. Пузанов, Д.В. Саулин // Строительные

материалы.– 2007. – № 9. – С. 28 – 31.