Садуакасова

А.Т., д.т.н. Самойлов В.И.

Восточно-Казахстанский

государственный технический

университет им. Д. Серикбаева, Казахстан

Современное состояние

технологии подземного выщелачивания урана

Для извлечения урана из рудного сырья

применяется его гидрометаллургическая переработка либо технология подземного

выщелачивания (ПВ).

При использовании гидрометаллургической

технологии переработки урансодержащего рудного сырья осуществляется

выщелачивание урана из данного сырья с получением урансодержащего раствора.

Для извлечения урана из указанного, как правило, бедного по урану раствора

применяют ионообменные процессы извлечения (сорбцию, экстракцию) урана. Далее

путём десорбции (реэкстракции) получают насыщенный по урану элюат (реэкстракт),

т. е. насыщенный по урану раствор.

Из данного раствора химическими методами осаждают технические

соединения урана [1-5].

Процесс

ПВ – это экстенсивный процесс, протекающий по законам фильтрационного

выщелачивания и имеющий много общего с перколяцией при кучном выщелачивании

[3].

ПВ

осуществляется в шахтном и скважинном вариантах [2, 4-6].

В шахтном

варианте используются подземные камеры в шахтах, где формируется штабель

обрушенной руды, организуется орошение штабеля и сбор раствора. По существу,

это кучное выщелачивание, но в данном случае руда не поднимается на поверхность,

и штабель формируется под землёй.

Применение ПВ в шахтном варианте на

месторождениях Восток и Звёздное в Северном Казахстане позволило увеличить эффективность

отработки запасов месторождений и снизить себестоимость добычи урана на

60÷70 % [2].

Экономически шахтное выщелачивание уступает скважинному, т. к. объём

горнокапитальных и подготовительных выработок в этом случае оказывается

практически таким же, как при горном способе добычи.

В технологии подземного

скважинного выщелачивания (ПСВ) урана руда остаётся на месте залегания, и

через неё прокачиваются жидкости для выщелачивания урана. Однако рудное

тело должно быть проницаемым для используемых жидкостей и иметь такое

расположение, чтобы данные жидкости не загрязняли грунтовые воды.

ПСВ имеет потенциальные

преимущества по сравнению с традиционной добычей руд и переработкой их на

заводах, т. к. позволяет снизить стоимость производства урана и более полно

использовать урансодержащее сырьё. Очень важно, что переработка урановой руды

на месте её залегания исключает загрязнение окружающей среды долгоживущими

естественными радиоактивными элементами – продуктами распада урана и необходимость

создания отвальных зон для хранения жидких и твёрдых отходов урановых

гидрометаллургических производств. Известно, что стоимость подземной добычи и

транспортировки руды на завод составляет около 40 % общей стоимости

извлекаемого урана [3], в то время как расходы по подземному выщелачиванию и

откачке продукциионного раствора на урановый завод не превышают 5 %. По

данным американской фирмы «Юта констракшн энд майнинг», расходы на получение

урана методом подземного выщелачивания того же порядка, что и при добыче руды

открытым способом, и в несколько раз меньше расходов при подземной добыче

руды.

В СССР были разработаны и применялись методы ПВ

для извлечения урана как из руд месторождений с твёрдыми скальными породами,

так и из руд осадочных месторождений.

В первом случае

выщелачивание проводят в подземных блоках, в которых магазинируют руду,

предварительно раздробленную взрывами. Блоки орошают раствором серной

кислоты. Во втором случае раствор серной кислоты подают с поверхности в пласт

через другие скважины, оборудованные аэролифтными насосами [2-4].

Уран извлекают из откачиваемых

на поверхность растворов с помощью сорбционно-экстракционной технологии,

после чего растворы вновь используют для выщелачивания [3].

Подземное выщелачивание позволяет

исключить из процесса добычи урана некоторые дорогостоящие производственные

операции, связанные с выемкой руды из подземных блоков, выдачей её на

поверхность, транспортировкой, измельчением и обогащением руды,

транспортировкой и складированием отвальных хвостов и др. Сокращение числа

трудоёмких и дорогостоящих операций значительно снижает стоимость добываемого

металла.

Имеется опыт ПСВ урановых

руд и в зарубежных странах. В США, Канаде и Франции уран выщелачивают как из

проницаемых осадочных месторождений пластового типа, так и из скальных пород.

С апреля 1970 г. американская фирма «Анаконда» успешно применяет ПСВ урана из

рыхлого песчаника, залегающего ниже водоносного горизонта между двумя

водоупорными пластами. Добывает уран методом ПВ американская фирма «Пинэкл

эксплорейшн» из месторождения Ганнисон (шт. Колорадо), расположенного на

высоте 3100 м над уровнем моря. Основной минерал руды – настуран, тонко

вкрапленный в углистом известняке. Поэтому в качестве выщелачивающего

реагента первоначально использовали рудничные воды. Добавление в них соды

позволило увеличить содержание урана в продукционном растворе, собираемом в

одном из штреков, до 120 мг/л.

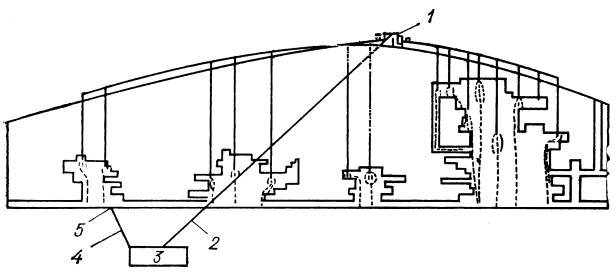

Позднее перешли к

применению содовых растворов и аэрации воздухом. После сорбционного

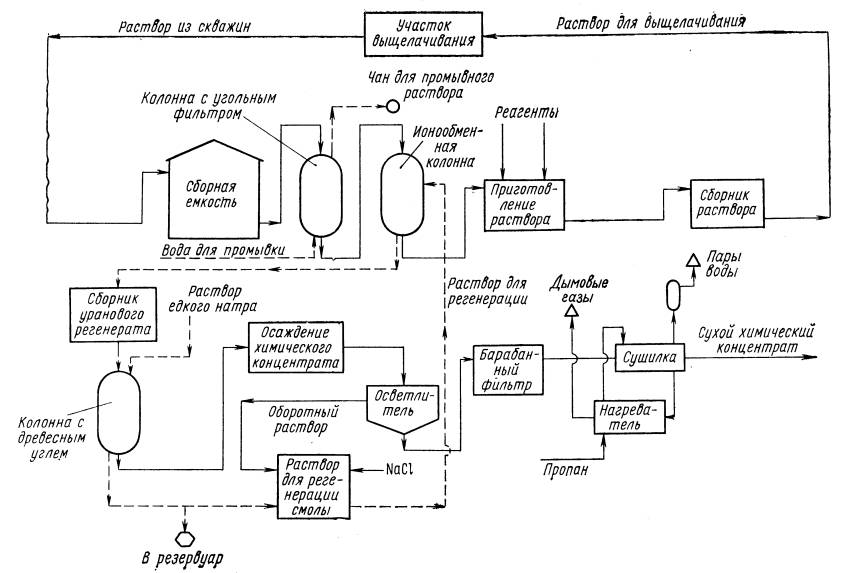

извлечения урана оборотные растворы вновь направляют на ПСВ. На рисунке 1

показана система организации ПСВ на руднике Пич фирмы «Пинэкл эксплорейшн»,

где используется 40 нагнетательных скважин. Эта система отличается простотой

и эффективностью и обеспечивает безопасность, сравнительно низкую стоимость U3O8, небольшие

капиталовложения.

Во Франции ПВ применяют

для извлечения урана из предварительно разрушенной руды. Применяется

система с магазинированием, причём богатую руду подают на поверхность, а

оставленную в забоях выщелачивают раствором серной кислоты (100 г/л) при

извлечении урана до 80 %.

Некоторые американские

фирмы применяют или намерены применять в ближайшие годы метод ПСВ с

использованием как карбонатных, так и сернокислых растворов в зависимости от

характера руд. Окислителем в первом случае служит воздух (аэрация растворов),

а во втором – добавки хлората натрия.

1 – насос; 2 – оборотный раствор,

используемый для ПВ; 3 – урановый завод; 4 – подача насыщенного раствора на

завод; 5 – перемычка

Рисунок 1 – Схема ПВ урановой руды на

заводе фирмы «Пинэкл

эксплорейшн» (США) [3]

На месторождениях Канжуган и Южный Моинкум, расположенных в Сузакском

районе Южно-Казахстанской области также применяют метод ПСВ. Использование метода ПСВ предусматривает

бурение нагнетательных, разгрузочных и наблюдательных скважин [7]. К блоку

скважин для подачи выщелачивающего раствора подводят магистральные

трубопроводы, которые требуют установки регулирующих подачу устройств. На

сегодняшний день ввиду низкой стоимости серной кислоты широко используется

сернокислотное выщелачивание. Этап закисления начинается с подачи в

нагнетательные скважины растворов с повышенным, по сравнению с последующими

этапами выщелачивания, содержанием кислоты. В процессе закисления урановые

минералы в недрах переходят в растворимую форму, и через 2÷3 месяца в

продуктивных растворах появляется уран. На этом этапе закисление прекращается и

начинается этап активного выщелачивания урана. Количество подмешиваемой кислоты

уменьшается, и растворы из разгрузочных скважин подаются на участок переработки

продуктивных растворов, где они отстаиваются

в отстойнике с целью очистки от механических взвесей. Далее осветлённые

растворы поступают в сорбционные колонны с ионообменной смолой. На выходе из

колонны получают обеднённый ураном раствор. Насыщенная ураном до определённой

концентрации смола поступает в колонны десорбции, где с помощью десорбирующих

растворов (элюента) уран вытесняется из смолы в десорбат – высококонцентрированный

раствор урановых солей. Десорбат перерабатывают с получением химконцентрата

природного урана (ХКПУ), представляющий собой сложную смесь кристаллов

диураната аммония, аммонийуранилтрикарбоната, монокарбоната и полиуранатов

переменного состава. В зависимости от соотношения кристаллов и примесей

химконцентрат имеет вид кристаллов от лимонно-жёлтого до коричневого цвета,

размером 0,1÷1,0 мм плотностью 1,9÷2,2 г/см3.

Метод ПВ имеет свои недостатки [2-4, 8-11]:

зависимость от проницаемости пласта и других неконтролируемых

горногеологических условий, в некоторых случаях трудность достижения

приемлемой степени извлечения урана в сложных многослойных пластах.

В процессе ПСВ более

благоприятные условия создаются при слабоминерализованных водах [12-15].

Минерализация подземной воды значительно возрастает в процессе ПСВ,

затрудняя переработку продуктивных растворов на ионообменных смолах.

Высокая начальная минерализация подземных вод особенно затрудняет применение

карбонатных выщелачивающих растворов. Анионы подземных вод играют

существенную роль в переходе урана из пород и руд в воду. При этом наибольшее

значение имеет гидрокарбонат-ион, обусловливающий образование легкорастворимых

комплексов. Содержание НСО3- в природных водах

обычно не превышает 500÷600 мг/л. Наиболее часто встречающаяся его

концентрация 100÷200 мг/л задерживает выпадение урана в осадок, чем облегчает

его миграцию. При карбонатном выщелачивании повышенные содержания

гидрокарбонат-иона в подземной воде будут играть положительную роль. Этого,

однако, нельзя сказать о широко используемом в настоящее время кислотном

выщелачивании, за исключением его начальной, гидрокарбонатной фазы. Влияние

основного катионного состава на выщелачивание урана слабее, чем анионного. Он

приобретает некоторую значимость при выщелачивании карбонатных руд

карбонатными растворами, что в последнее

время изучается. Соединения шестивалентного урана легко переходят в слабые

водные растворы серной кислоты, используемые при ПСВ. Растворение соединений

четырёхвалентного урана затруднено. Ускорение этого процесса достигается

повышением окислительно-восстановительного потенциала рабочих растворов, в

связи, с чем приобретают значение потенциалобразующие компоненты минерализации

воды, среди которых главными являяются

кислород и трёхвалентное железо. Отрицательную роль при выщелачивании играет

присутствующий в воде сероводород, восстанавливающий уран до четырёхвалентной

формы и способствующий его выпадению из раствора.

По мнению некоторых специалистов, можно

установить зависимость рентабельности применения ПСВ от содержания урана в

руде и степени его извлечения (рисунок 2). Судя по этим данным, ПСВ рентабельно

при содержании урана в руде 0,06÷0,16 %, т. е. при переработке довольно

бедных руд. Однако, по-видимому, эта область может быть существенно расширена.

Работа по совершенствованию

технологии ПСВ урана ведётся во многих странах. Представляет интерес

промышленная установка в Клей Уэсте по ПСВ урана карбонатными растворами,

пущенная в эксплуатацию в апреле 1975 года в шт. Техас, США. Её

производительность было намечено довести до 450 т U3O8/год.

Установка создана в районе обводненного месторождения

пластового типа. Выщелачивание проводят из пласта ураноносного песчаника на

максимальной глубине 165 м. Содержание урана колеблется в пределах

0,05÷0,5 %. Здесь имеется водоносный горизонт с естественной

скоростью потока примерно 3,6 м/год, имеющий уклон 0,015 в сторону

Мексиканского залива и являющийся источником снабжения пресной водой ряда

населённых пунктов.

Однако

вблизи уранового месторождения вода имеет высокий уровень естественной

радиоактивности и не пригодна для питья. Этим воспользовались для организации

ПСВ урана, приняв ряд мер по охране окружающей среды и для исключения

проникновения урана за пределы зоны выщелачивания в источники питьевой

воды. В группу по контролю за окружающей средой вошли химики и инженеры-нефтяники,

геологи и гидрогеологи, зоологи, биологи и радиологи.

1 – область ПСВ; 2 – область

нерентабельности; 3 – область обычной добычи и переработки руды

Рисунок 2 – Зависимость экономичности

переработки руды т содержания в ней урана и степени его извлечения при

выщелачивании [3]

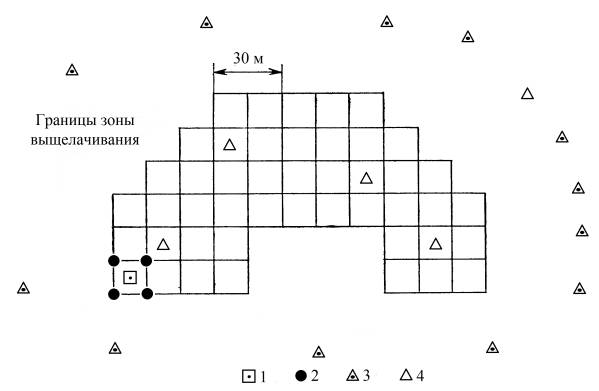

На участке уранового

месторождения площадью 1,4 га пробурено 66 нагнетательных и 46 откачных

скважин. Весь участок разбит на квадраты (рисунок 3). Нагнетательные скважины

расположены по периферии квадратов, а откачные – в центре.

Материалом для труб служит полихлорвинил, что сводит к минимуму коррозию.

В забое откачных скважин установлены насосы погружного типа. Очень строго контролируют

равнодебитность закачки и откачки растворов, а также возможность миграции

растворов за пределы зоны, что осуществляют с помощью системы контрольных

скважин по внешнему контуру участка. Весь контроль за процессом и его

управление сосредоточены на центральном пульте.

Для

повышения степени извлечения урана в пласт подают кислород. Карбонатный

раствор после выщелачивания, содержащий уран в количестве до 200 мг/л, передаётся

на сорбционную установку, расположенную в 3 км от откачных ячеек,

где после контрольной фильтрации на угольных фильтрах уран извлекают с помощью

анионита типа амберлит на колоннах периодического действия. Десорбцию

осуществляют раствором хлорида натрия, причём в получаемом регенерате урана

содержится около 10 г/л. Его пропускают через колонну с древесным углем для

удаления примесей, в частности молибдена, и затем направляют на осаждение аммиаком. Полученную пульпу химического

концентрата сгущают,

1 – откачные скважины; 2 – нагнетательные

скважины; 3, 4 – глубокие и неглубокие контрольные скважины

Рисунок 3 – Схема расположения скважин на

участке ПСВ в Клей Уэсте (США) [3]

фильтруют, сушат,

упаковывают в барабаны для отправки на завод по производству гексафторида

урана. Раствор после сорбционного извлечения урана в случае необходимости

доукрепляют реагентами и направляют вновь в нагнетательные скважины.

Технологическая схема завода в Клей Уэсте показана на рис. 4.