Технические науки/ 1. Металлургия

Исагулов

А.З., Куликов В.Ю., Щербакова Е.П.

Карагандинский

государственный технический университет, Казахстан, г. Караганда

Прочность и плотность песчано-смоляных смесей при одновременном

статическом и термическом воздействии

Настоящая публикация

осуществлена в рамках Подпроекта "Создание Международного центра

материаловедения", финансируемого в рамках Проекта "Коммерциализация

технологий", поддерживаемого Всемирным Банком и Правительством Республики

Казахстан. Заявления могут не отражать официальной позиции Всемирного банка и

Правительства Республики Казахстан".

Прочность

песчано-смоляной смеси зависит от её компонентного состава,

физико-механических, реологических и технологических свойств. Компонентный

состав – зерновая основа и связующее в свою очередь зависят от минералогических

свойств, способов подготовки и дисперсности частиц.

Прочность песчано-смоляных материалов

определяется физическими, физико-химическими, химическими силами взаимодействия

между дисперсной средой и дисперсной фазой. Физическими (силы Ван-дер-Ваальса)

являются силы межмолекулярного взаимодействия, химическими – валентные связи

между атомами, физико-химические – силы, возникающие на основе водородных

связей. Энергия, затрачиваемая на разрыв химических связей на 2-3 порядка

больше физико-химических и физических.

Прочность между отдельными частицами

наполнителя зависит от сил когезии и адгезии. Адгезия – связь двух

соприкасающихся разнородных фаз, когезия – связь внутри плёнки связующего.

Когезия зависит только от поверхностного натяжения жидкости на границе с

газовой фазой. Связующий материал при отверждении подвержен процессам

поликонденсации. Образовавшийся в процессе отверждения полимер постепенно

приобретает трёхмерную пространственную структуру сначала в отдельных

(активных) центрах, а потом переходит в сплошной скелет.

Поликонденсация – это химический процесс, при

котором химические силы начинают проявлять себя при сближении атомов на

расстоянии (1…2)10-10 м [1]. Поэтому образование пространственной

структуры сопровождается уменьшением межатомного расстояния. Механическое

давление, оказываемое плитой, способствует этому, повышает прочность, но до

некоторого предела, поскольку полимер образуется между зёрнами наполнителя,

практически неподверженного усадке и в плёнке связующего возникают внутренние

напряжения. Под действием внутренних напряжений, достигающих предела прочности

плёнок, в полимере развивается механическая деструкция, что ведёт к

возникновению микротрещин. Плавление смолы при тепловом воздействии

способствует релаксации внутренних напряжений. Но по мере твердения связующего,

давление, оказываемое на дисперсную смесь, начинает играть негативную роль для

прочности смеси.

В общем виде прочность смесей σ

выражается следующей формулой [1]:

σ=k·nк·δп,

(1)

где k –

коэффициент пропорциональности;

nк – число контактов между зёрнами дисперсной фазы;

δп – прочность одного контакта.

Ясно, что число контактов между зёрнами

зависит от уплотнения дисперсных материалов. Прочность одного контакта

определяется химической природой дисперсной фазы и дисперсной среды.

Плотность смеси

в начальный момент можно представить как сумму плотностей составляющих её

компонентов. Определяющими здесь будут плотность кварцевого песка, плотность

связующего (смолы) и плотность (объём)

воздуха, находящегося в порах, то есть

ρсмеси=ρпеска+ρсмолы+ρвнутр.

возд., (2)

но так, как необходимо

учесть содержание того или иного компонента в смеси, тогда

ρсмеси=a·ρпеска+b·ρсмолы +c·ρвнутр. возд., (3)

где a, b, c – коэффициенты содержания компонента в

дисперсной смеси.

Изменение

плотности смеси из-за внутрипорового воздуха происходит вследствие его удаления

и переупаковки сухих зёрен песка и смолы, изменение плотности смолы происходит

вследствие заполнения пор и вытеснения воздуха и в дальнейшем выделения

летучих, то есть выгорания смолы. Плотность песка остаётся во времени

постоянной. Таким образом, можно записать

![]() . (4)

. (4)

Очевидно, что

коэффициент b будет зависеть от скорости

выгорания смолы (то есть влияние на него также будет оказывать величина и время

температуры термического воздействия на смесь). Коэффициент c зависит от величины прилагаемого статического давления

(от этого зависит скорость удаления внутрипорового воздуха и переупаковки

песка). Таким образом, содержание смолы и воздуха в дисперсной смеси будет

меняться в процессе её твердения. Коэффициент а будет зависеть от пористости смеси, то есть удаления воздуха, а,

значит, от приложенной нагрузки. Тогда можно записать

ρсмеси=(a+s·τ)·ρпеска+(b+dс·τ)·ρсмолы+(c+e·τ)·ρвнутр. возд., (5)

где dс – скорость изменения содержания смолы в смеси,

d=bк-bo/τ; (6)

e –

скорость изменения содержания воздуха в смеси,

е=ск-со/τ; (7)

s – скорость изменения процентного

содержания песка в смеси,

s=aк-ан/τ; (8)

ак, ан, bo, bк, со, ск – начальное и конечное

содержание песка, смолы и воздуха в смеси соответственно;

τ

– время твердения смеси.

Очевидно, что

коэффициенты могут иметь отрицательное значение. В общем случае изменение

плотности смеси за счет изменения плотности смолы во время твердения дисперсной

смеси, можно определить, введя коэффициенты изменения плотности легкоплавкого

связующего во времени. Окончательно будем иметь:

ρсмеси=(a+s·τ)·ρпеска+(b+dс·τ)·/ρн.смолы+ к·τ /+(c+e·τ)·ρвнутр. возд.,

(9)

где ρн. смолы – начальная плотность связующего (смолы);

к – коэффициент

изменения плотности смолы во времени, определяемый как

к=ρк. смолы -ρн. смолы /τ, (10)

где ρк. смолы, – конечные значения

плотности смолы,

τ– время, в течение

которого происходили изменения плотности.

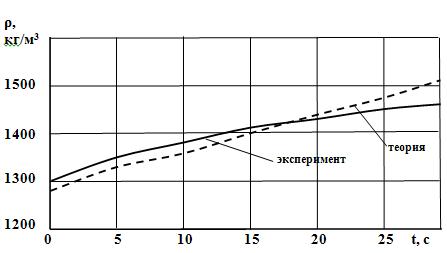

Сравнение

практических данных с теоретическим расчётами приведены на рисунке 1.

Рисунок 1 – Сравнение

практических и теоретических данных

изменения плотности смеси во

время твердения

При

теоретических расчётах не учитывалось изменение плотности смолы в процессе

плавления. При расчётах использовались следующие данные: ρпеска=1580 кг/м3; ρсмолы=350 кг/м3; ρвоздуха=1,3 кг/м3; а=0,8; b=0,05;

c=0,15; s=0,005; d=0,0003; e=0,004 (коэффициенты

определены для давления Р=0,1 МПа,

время нагрева смеси τ – 30 с).

Сравнение теоретических и экспериментальных данных даёт вполне приемлемые

результаты.

Экспериментально доказано, что приложение нагрузки (0,18…0,22 МПа) в процессе

твердения песчано-смоляной смеси значительно повышает чистоту внутренней

поверхности формы, повышает её механические свойства (прочность) и плотность,

снижает количество пригара на отливках.

Список

использованных источников

1. Гуляев Б.Б., Корнюшкин О.А., Кузин А.В. Формовочные

процессы. – Л.: Машиностроение, 1987, 264 с.