рахимбеков А.Ж., Нурбосынова Г.С., Садуакасова

Р.А.,

Жетысуский

Государственный университет им. И.

Жансугурова, Республика Казахстан

Синтез нанопленки диоксида ванадия с помощью суперионика

Наиболее естественный

путь получения окислов металлов, в том числе ванадия – окисление металла

кислородом газовой фазы. Течение и результат окисления зависят от времени и

кислородного потенциала газовой фазы ![]() [1], который в простейшем случае смеси кислорода с

нейтральным газом, взятой при общем давлений 1 атм., определяется температурой Т и парциальным давлением кислорода р:

[1], который в простейшем случае смеси кислорода с

нейтральным газом, взятой при общем давлений 1 атм., определяется температурой Т и парциальным давлением кислорода р:

![]() (1)

(1)

где R - универсальная газовая

постоянная.

Наилучшим из таких

средств является кислородный насос (КН), основанный на

использовании транспортных свойств стабилизированной двуокиси циркония, и

предназначенной для дозирования кислорода в атмосфере инертного газа, состоящий из двух блоков: измерительного и качающего определенную порцию кислорода с помощью электрического поля постоянного тока.

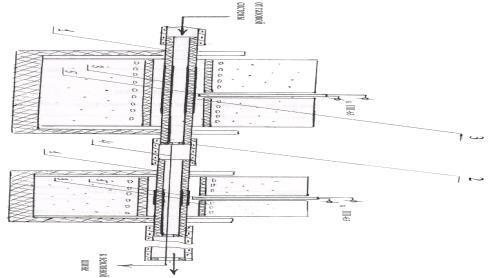

Рис. 1 Макет кислородного насоса из

суперионика

Собственно КН показан на

рис.1.

Качающая и измерительная секция во избежание гальванической связи между ними

смонтированы на двух последовательно соединенных трубках 1 из керамики состава

+9мол. % V2O3. Длина трубки 240 мм,

диаметр 10мм, толщина стенки 1 мм. Электроды 2 получены двукратным вжиганием

платиновой пасты при 9000С в течение одного часа. Длины качающей и

измерительной секции составляют соответственно 100 и 5 мм. Токоотводы 3

выполнены из платиновой проволоки диаметром 0,5 мм. припеченной к пастовому

покрытию. Платино-платинородиевые термопары 4 смонтированы непосредственно на

качающей и измерительной секциях. Вакуумплотные соединения качающей и

измерительной секциях. Вакуумноплотные соединения качающей и измерительной

секции между собой и с газовой магистралью выполнены как это описано вверху [2].

КН

подсоединен к технологической камере, в которой производится окисление пленок

ванадия.

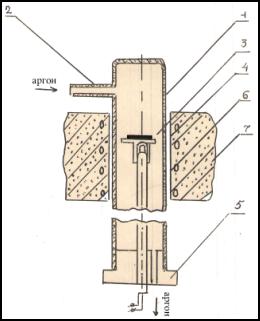

Рис. 2 Технологическая камера для

окисления нанопленки диоксида ванадия.

Камера представляет

собой трубу из оптического кварца 1 диаметром 60 мм, длиной 600 мм [3]. Труба укреплена

вертикально запаянным концом вверх. Газ – аргон с концентрацией кислорода,

задаваемой кислородным насосом, поступает в камеру через трубку 2,

расположенную в верхней части. Образец 3 в виде пленки ванадия на ситалловой

подложке вводится в рабочую зону камеры с помощью держателя 4, укрепленного на

съемной пробке 5 с отверстием для выхода газа. В держателе смонтирована

термопара 6 для измерения температуры образца. В установке предусмотрена

возможность непрерывного оптического контроля процесса окисления. Она снабжена

лазером ЛГ-126. Контроль осуществляется на длине волны λ=0.63мкм по

интенсивности излучения, отраженного от окисляемого образца. В зависимости от

текущего значения толщины пленки VO2 меняются условия

интерференции излучения, отраженного от поверхности VO2 и металла, что

позволяет судить о глубине прокисления образца [4].

Принципиальные схемы системы оптического

контроля состоит из оптической части,

лазера красного излучения, которая включает в себя

механический прерыватель, зеркало, образец, фотоприемник рабочего сигнала.

Электрическая часть включает фотоприемники рабочего и опорного сигналов,

фазовый детектор, усилитель и двухкоординатный самописец.

Подготовка установки начинается с

подключения газового баллона и установления требуемой скорости газового потока.

Затем следует включить питание печей кислородного насоса и камеры и поднять

температуру до заданных значений, причем во избежание теплового разрушения

керамики скорость подъема температуры кислородного насоса не должна превышать

300град/час. Следует заранее включить приборы системы оптического контроля и

питание цепи качающей секции, после чего установить ток качающей секции,

обеспечивающий требуемое парциальное давление кислорода на выходе р, связанное с эдс измерительной ячейки

формулой (2)

![]() (2).

(2).

Образец пленки ванадия поместить на площадке

держателя и ввести его в рабочую зону камеры, после чего настроить систему

оптического контроля так, чтобы отраженный от образца луч лазера попал на

фотоприемник. В процессе окисления ванадия интенсивность отраженного луча

изменяется, при этом наблюдается отчетливая интерференционная картина, по

которой можно судить о глубине прокисления образца рис.3.

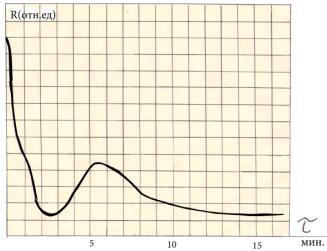

Рис. 3 Интерференционная кривая

Видно,

что по мере увеличения толщины пленки окисла интенсивность отражения падает,

осциллируя [5]. Толщину

окисной пленки, соответствующую расстоянию между соседними экстремумами, можно

получить по формуле ![]() , где

, где ![]() - рабочая

длина волны лазера, n – показатель преломления пленки. Для

- рабочая

длина волны лазера, n – показатель преломления пленки. Для

![]() =0.63мкм и n

для VO2

=3 получим d=0.05мкм.

=0.63мкм и n

для VO2

=3 получим d=0.05мкм.

Литература

1. Чеботин

В.Н., Перфильев М.В. Электрохимия твердых электролитов. М: Химия, 1978-312с.,

ил.

2. Балкевич

Б.Л. Техническая керамика: учеб.пособие для хим.-тех.специальностей высших

учебных заведений. – М:Стройиздат, 1968.-200с., ил.

3. Etsell T.H., Eleugas S.N. The electrical propertic of

solid oxide electrolytes. –Chem. Rev., 1970, v.70, N3, p 339-376.

4.

Yuan D., Kroger

F.A. Stabilized Zirconia as an Oxygen Dump., -J.Electrochem. Soc., 1969, v.116,

N5, p.594-600.

5.

Филиппов С.И. Теория металлургических процессов.

–М:Металлургия, 1967.