магистранттар К.Аленов,

П.Имангазиев,т.ғ.к., Е.

Ысқақ

Қорқыт – Ата атындағы Қызылорда

Мемлекеттік Университеті

Ауылшаруашылық машиналарының жұмыс

құралын диффузиялық қатыру кезінде

түйіспенің пайда болуын зерттеудің теориялық

алғышарттары.

Металл бетіне

тозуға төзімді материалды диффузиялық қатыру - жабу

процесінде жылу, механикалық, физика-механикалық

құбылыстардың кинетикасын ескеру қажет, олардың

процеске өзара әрекет үлесі мен сипаты уақыт бойынша

едәуір өзгереді.

Мысалы, диффузиялық

қатыру қабат қалыңдығы орташа температурасы

«ликвидус» температурасынан төмен жағдайда металл

түйіспесінің балқымамен шекара арқылы максималды жылу

ағыны кезінде максималды жылдамдықпен артады.

Балқыманың минималды мүмкін температурасында металл мен

балқыма арасындағы температуралардың максималды айырмашылығы

осы шартқа сәйкес келеді. [1].

Диффузиялық

қатыру қабаттың пайда болуының бастапқы

кезеңінде өтетін процестің

келтірілген қысқаша сараптамасы бұл процестердің

күрделілігін көрсетеді. Бұл процестерді зерттеу үшін

оларды негізгі және қосымша деп бөлу тиімді. Процестің

даму уақытына әртүрлі факторлар үлесі өзгереді,

сондықтан оларды кезеңмен зерттеу қажет. Бұл

мәселені дұрыс шешу үшін қолайлы тәсілдерді

қарастыру қажет, олардың көмегімен

құбылыстың қарастырып отырған жүйе

мәнін бұзбай мәселені ықшамдауға болады.

Балқымаға

батырып диффузиялық қатыру процесінің өзі

тәсілдің пайдасын көрсетеді: бұлау мен

подложканың температура процесінің белгіленген параметрлері, қатты

подложка материалы, балқыма мен флюстың құрамы,

подложка бетін дайындау әдісі, бұлауға батыру және одан

алу жылдамдығы процесс аясының ішінде. Бұл олардың бір

бөлігін белгілі деп қабылдап, ал басқалырын сараптама

нәтижесінде анықтауға мүмкіндік береді.

Диффузиялық

қатыру қабатты алу процесі екі металл бетінің

түйісуінен басталады – қатты подложка мен оларды бөліп

тұрған флюс қабаты арқылы бұлаудың

сүйық металлы. Флюс қабаты металдарды бөліп

тұрған саңылаудан сығылып шығарылған кезде

металдар түйісулері болады, ал оған дейін флюс

құрамдастарының беттерінің жақындасу

әсерінен саңылау каналдарынан флюстың тұтқырлы

сүйығы аға береді.

Бұл

жақындасу каналдар қабырғаларына қатысты қалыпты

бағытталған күштер әсерінен тұрақты

жылдамдықпен жүреді.

![]() және

және ![]() геометриялық

сипаттамаларын беріп тәжірибе температурасында флюс

тұтқырлығын өлшесек, беттердің жақындасу

жылдамдығы мен сол үшін қажет күштер арасындағы

тәуелділікті анықтауға болады. [2].

геометриялық

сипаттамаларын беріп тәжірибе температурасында флюс

тұтқырлығын өлшесек, беттердің жақындасу

жылдамдығы мен сол үшін қажет күштер арасындағы

тәуелділікті анықтауға болады. [2].

Бұл

типті есептер майлау гидродинамикалық теориясында шешіледі, онда

сұйықтық үйкелісін қамтамасыз ету

жағдайында екі беттер арасында майлау қабатының

сығылуы қарастырылады. Біз

қарастырып отырған есеп қайтымды есеп болып табылады.

Диффузиялық

қатыру процесінің басталуын қамтамасыз ету үшін флюс

қабатын саңылаудан сығу нәтижесінде екі беттің

түйісуін қамтамасыз ету қажет. V жылдамдықпен металл

беттерінің жақындасуын қамтамасыз ететін күш

төмендегі формула бойынша есептеледі:

![]() (1)

(1)

Мұнда: F - бұлау айнасына подложканы

қысу күші;

K - эмпирикалық коэффициент;

![]() - флюс

тұтқырлығы; Па*с

- флюс

тұтқырлығы; Па*с

![]() - беттердің

жақындасу жылдамдығы, м/с

- беттердің

жақындасу жылдамдығы, м/с

![]() - подложка

бетінің сипатты көлемі, м

- подложка

бетінің сипатты көлемі, м

![]() - флюстың

орташа қалыңдығы, м

- флюстың

орташа қалыңдығы, м

![]() = 0,1 Па с;

= 0,1 Па с;

![]() = 0,01 м;

= 0,01 м; ![]() = 0,00001 белгілі

болса онда 1 секунд ішінде флюс қабатын езу үшін F =7Н күш қажет.

= 0,00001 белгілі

болса онда 1 секунд ішінде флюс қабатын езу үшін F =7Н күш қажет.

Бұл есепті кесте,

қабылданатын күштің әсерінен иілуін ескермейді,

өйткені батудың аз жылдамдықтарында бұл күшті тек

«металлостатикалық қысым» ғана теңгереді.

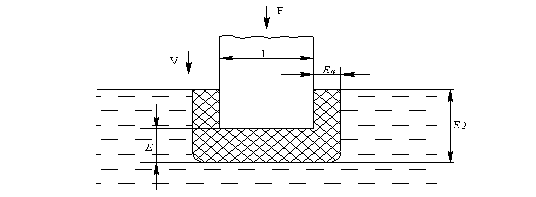

Процестің нақты кестесі 1-суретте берілген. Мұнда келтірілген

белгілерден бөлек төмендегі шамалар бар: ![]() - көлденең

беттегі флюс қалыңдығы және

- көлденең

беттегі флюс қалыңдығы және ![]() -подложканың жоғарғы

қабырғасындағы флюс қабатының

қалыңдығы, бұларды тәжірибе жағдайында

-подложканың жоғарғы

қабырғасындағы флюс қабатының

қалыңдығы, бұларды тәжірибе жағдайында ![]() есептеуге болады.

[3].

есептеуге болады.

[3].

1 сурет. Алғашқы

түйіспенің пайда болуының нақты кестесі.

Үлгінің

көлденең және жоғарғы беттері![]() арасындағы қыр

бетінде флюс қабаты иілу аймақтың коэффициенттері жергілікті

кедергіге ие.

арасындағы қыр

бетінде флюс қабаты иілу аймақтың коэффициенттері жергілікті

кедергіге ие. ![]() кезінде жоғарғы бетте, әсіресе

оның төменгі бөлігінің қырында шет пен металл

айнасының саңылауынан флюс ағып кеткенше түйіспе пайда

болатын жағдай туындайды. Бұл жағдайда флюс шетте бекітіледі,

содан кейін қатыру қабатпен шлакты қоспа пайда болады. Көлденең

бетте металл түйіспесінің пайда болуын F күшіне бұлау

айнасының гидростатикалық әсер күшін

кезінде жоғарғы бетте, әсіресе

оның төменгі бөлігінің қырында шет пен металл

айнасының саңылауынан флюс ағып кеткенше түйіспе пайда

болатын жағдай туындайды. Бұл жағдайда флюс шетте бекітіледі,

содан кейін қатыру қабатпен шлакты қоспа пайда болады. Көлденең

бетте металл түйіспесінің пайда болуын F күшіне бұлау

айнасының гидростатикалық әсер күшін ![]() теңеп

бағалауға болады. [3].

теңеп

бағалауға болады. [3].

![]() (2)

(2)

мұнда:

![]() - ванна

металының тығыздығы;

- ванна

металының тығыздығы;

![]() - еркін

түсу үдеуі;

- еркін

түсу үдеуі;

(2)

теңдеуден ![]() аламыз

аламыз

![]() (3)

(3)

Онда ![]() ауданы 10 х 10 мм жазық беттен флюс 3

сағат ағады десек, бұл процестің термиялық

шарттары бойынша мүмкін емес. Демек, ауданы 10х10 м көлденең

шеткі беттен балқымаға подложканы қарапайым батыру

арқылы флюсты жоюға мүмкін емес. Тік ось айналасымен

айналдырып немесе көлденең ілгерінді-тербелмелі орын

ауыстырумен шеттік беттерден флюсты жою

процесін үдетуге болады. Бұл

жағдайларда бұлау металының тұтқырлы кедергі

және инерция күштері флюс қабатына жанама қолданылады,

сонымен оның шеттен шығуына ықпал етеді.

ауданы 10 х 10 мм жазық беттен флюс 3

сағат ағады десек, бұл процестің термиялық

шарттары бойынша мүмкін емес. Демек, ауданы 10х10 м көлденең

шеткі беттен балқымаға подложканы қарапайым батыру

арқылы флюсты жоюға мүмкін емес. Тік ось айналасымен

айналдырып немесе көлденең ілгерінді-тербелмелі орын

ауыстырумен шеттік беттерден флюсты жою

процесін үдетуге болады. Бұл

жағдайларда бұлау металының тұтқырлы кедергі

және инерция күштері флюс қабатына жанама қолданылады,

сонымен оның шеттен шығуына ықпал етеді.

Флюсты жою

процесін үдетудің келесі әдісі – бұлау температурасында

флюстың сұйықаққыштығын арттыру.

Флюстың құрамы, яғни оның қасиеттері

суландыру жағдайымен реттелетіндіктен бұл әдістің

қолданылуы шектеулі.

Сондай –

ақ бұлау металының тығыздығын арттыру, бұл

жағдайда компоненттер санының аздығына байланысты

мүмкіндіктер шектеулі, ауырлық күшін үдету (бұл

кезде, тік айналым осі бар центрифугаға бұлау орнатып «архимед»

күшін арттыруға болады) арқылы қолданыстағы

«архимед» күшін арттыруға болады.

Бұл

жерде шлак қоспалармен бөлінген подложка мен қабат

арасындағы металл түйіспелерінің барын атау керек, бұл

металл түйіспелерінің ауданы шлак қоспалары бар ауданға

қарағанда шағын. Олар подложка мен қату қабат

арасында («көпірлі байланыстар»)

«көпірлер» түрінде орналасқан. Себептермен металл бұлауымен

ауыстырып флюстың жойылуы қамтамасыз етілмеген жағдайда бұлау

мен подложканың өзара әрекет аймақтарында

«көпірлі байланыстар» пайда болады.

Әдебиет

1. Листопад Г. Е., Демидов Г. К., Зонов Б.Д. и др.

Сельскохозяйственные и мелиоративные машин. – М.: Агропромиздат, 1986. -688с.

2. Биргер И.А., Шорр Б.Ф., Иосилевич Г.Б. Расчет на

прочность деталей машин. М., 1979.

3. Львов П. Н. Основы абразивной износостойкости

деталей стройтельных машин. – М.: Стройиздат, 1970. -71 с.