Инж. Смолов Ю.А, к.т.н. Шкурко Л.С.,

АМО «ЗИЛ», Москва, Россия

д.т.н. Вартанов М.В., к.т.н. Зинина,

асс. Корх Н.О.,

Университет машиностроения, Москва,

Россия

Применение

термоэлектронных преобразователей в течеискании

В работе

рассматривается термоэлектронный метод преобразования теплоты в электрическую

энергию. Он наиболее перспективен для средних и больших мощностей.

В

простейшей форме термоэлектронный преобразователь состоит из двух поверхностей

с небольшим зазором между ними. Одна поверхность испускает электроны - катод, а

другая собирает их – анод. Изменяя температуру катода, получают эмиссию

электронов с поверхности катода, а на аноде осуществляется их конденсация. При

расчете термоэлектронных генераторов используют уравнение Ричардсона для эмиссионного

тока поверхности катода [1]:

![]()

где S – площадь катода;

Р – работа выхода данного материала;

А – множитель, 60,2∙104

(а/м2∙град);

Т – температура поверхности катода;

К

– постоянная Больцмана (1,38066∙10-23Дж/К).

При

температуре Т = 1800 – 2000 0К

можно получить плотность тока j = 1000

а/м2 и работу выхода 3 – 3,5 эВ.

Для термоэлектронного

генератора зависимость плотности тока от температуры и величины межэлектродного

промежутка определяется по формуле:

![]() , а/м2,

, а/м2,

где d

– величина межэлектродного

промежутка.

По

предложению А.Ф. Иоффе [1], термоэлектронные преобразователи рассматриваются

как разновидность термогенераторов и называются плазменными термопарами.

Они

работают при более высоких температурах и с меньшей площадью излучателей, чем другие.

Это позволяет создать не только более надежную, но и более легкую конструкцию

плоской конфигурации, что также является существенным преимуществом

термоэлектронных преобразователей.

Плазменные

термопары также могут быть использованы в тепловых и геотермальных

электростанциях как вторичные преобразователи тепловой энергии в электрическую,

что позволит более эффективно использовать получаемое тепло. В жилых помещениях

с помощью плазменных термопар можно преобразовывать разность температур внутри

и снаружи помещения в электрический ток.

В данной

работе рассмотрен термоэлектронный преобразователь, состоящий из двух слоев

металла с различной концентрацией и активностью свободных электронов (золото,

окись алюминия, алюминий), изолированных друг от друга диэлектриком толщиной менее

0,01 мм.

Благодаря

разной концентрации и активности электронов в слоях металлов, а также малого

зазора, между ними течет туннельный диффузионный ток, который приводит к

появлению начального напряжения U =0,3 – 0,4

В при токе нагрузки i = 10-10 А

и емкости преобразователя С= 0,11 мкф.

Для

измерения этого тока был разработан специальный усилитель со средним входным

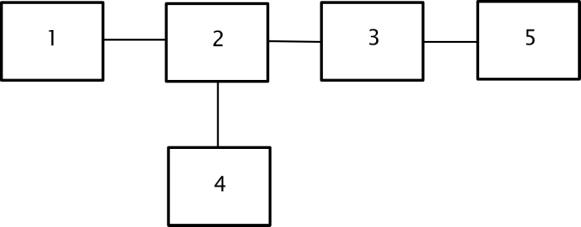

током 10-13А. Структурная схема усилителя приведена на рисунке 1.

Рисунок 1 – Структурная схема усилителя: 1 – термоэлектронный датчик; 2 – электронный ключ (геркон); 3 – схема выборки

хранения; 4 – импульсный генератор; 5 – цифровой вольтметр.

Уменьшение

среднего входного тока осуществляется за счет электронного герконового ключа 2 и

большой скважности импульса генератора 4.

Входной

ток схемы выборки хранения составляет 10-10 А. Суммарный заряд, отбираемый

от датчика 1, равен:

![]()

![]()

При выходном

сигнале датчика 0,3 – 0,4 В схема

работает следующим образом. При замыкании герконового ключа 2 (на время 10 мс)

напряжение с датчика поступает на вход схемы выборки хранения 3, которая запоминает

его. После этого ключ 2 размыкается и напряжение на выходе 3 остается

постоянным в течении 10 с. Это напряжение измеряется цифровым вольтметром 5. Далее

ключ 2 снова замыкается и цикл повторяется.

Данный

тип преобразователя можно использовать в качестве преобразователя как тепловой,

так и солнечной энергии, а также для построения электронного томографа или электронного

телескопа (локатора).

В отличие

от фотоэлектрических преобразователей, рассматриваемый тип преобразователя может

преобразовывать солнечную энергию, включая инфракрасную область. Применение

термоэлектронных плазменных термопар позволит при сохранении того же К.П.Д.,что и у фотоэлектрических

преобразователей получить меньшую площадь поверхности и поднять рабочую

температуру поверхности до 1800 – 20000К.

Еще

одной областью использования данного преобразователя является использование его

в качестве датчика утечек (течеискателя) при испытании агрегатов машин и их

эксплуатации [3].

Основываясь

на разработанном методе измерения диэлектрической проницаемости, авторами

создано семейство приборов «Устройство для контроля примесей в масле» (а.с. №1695213),

«Плотномер жидких и газообразных сред» (Патент № 2027162 1991г.), «Устройство

для определения химического состава и структуры вещества» (Патент РФ №2092822),

позволяющие не прибегая к отбору проб и другим способам разрушающего контроля

установить характер и структуру исследуемого вещества.

Испытания

проводились на углеводородах. По показаниям прибора различались нефтепродукты;

бензин по сортам, дизельное топливо, моторное и технические масла, определялось

наличие металлических примесей в моторном масле.

Таким

образом, датчик утечки масла в простейшем виде состоит из двух слоев металла с

различной концентрацией и активностью свободных электронов, (алюминий, окись

алюминия, медь). Благодаря разной концентрации и активности в слоях металлов, а

также малого зазора между ними, течет туннельный диффузионный ток [2], который

приводит к появлению начального напряжения U. Оно равно: U = 0,3

– 0,4 В при токе нагрузки ![]() А.

А.

При

попадании масла или другого вещества в зазор между слоями металла, молекулы вещества

разрываются электрическим полем Е=105

– 106 в/м, среда

ионизируется, ток резко увеличивается до i = 10-1 – 10-3

а, что может служить сигналом о наличии и величине утечки.

Устройство

содержит два идентичных датчика утечки 1, 2 (число датчиков может измеряться от

2÷16), размещенных вблизи торцевой поверхности контролируемого образца

(рис. 2).

Рисунок 2. Схема устройства: 1, 2 – датчики; 3, 4 –

коммутаторы каналов; 5 – блок преобразования емкости в напряжение; 6 –

аналогово-цифровой преобразователь; 7 – ЭВМ

Датчики

1, 2 соединены с коммутаторами каналов 3, 4, и блоком преобразования емкости в

напряжение 5, выход которого подключается к аналого-цифровому преобразователю 6

и далее к решающему устройству 7 (ЭВМ).

Устройство

работает следующим образом. Датчики 1, 2 размещают вблизи торцевой поверхности

контролируемого образца с зазором 5÷10

мкм. На электроды датчиков 1 и 2 через коммутаторы каналов 3,4 подается

переменное напряжение типа меандр. Между электродами датчика 1 и 2 и корпусом

испытуемой детали образуется переменное электрическое поле напряженностью E = 105÷106 В/м. Напряженность электрического поля определяется

величиной зазора между электродами датчиков 1 и 2 и корпусом испытуемого

объекта.

При

попадании жидкости на пористый слой диэлектрика датчиков 1 и 2, в силу высокой

напряженности электрического поля, между электродами датчиков 1 и 2 и корпусом

испытуемого объекта происходит разрыв химических связей молекулы жидкости и,

как следствие этого, появление свободных зарядов (ионов), что приводит к

резкому увеличению электрической емкости датчиков в 2 – 3 раза. Это служит

признаком появления утечки в испытуемом объекте.

Напряжение

с датчиков 1 и 2 через блок коммутации 3 и 4 подается на блок 5

(преобразователь емкости в напряжение), и далее – на аналого-цифровой

преобразователь 6, с которого оно поступает на решающее устройство 7 (ЭВМ).

Разработанный

метод позволяет осуществлять оперативный контроль уровня и места утечки элементов

уплотнения, автотракторных транспортных средств, строительных машин, станков и

другого промышленного оборудования. На его основе создан испытательный стенд

для проверки качества и долговечности различных уплотнений в автомобильных

агрегатах [4].

Литература

1. Крутов В. И – Техническая термодинамика. – М.:

Высшая школа, 1981. – 439 с., ил.

2. Фано У.,

Фано Л. Физика атомов и молекул. Перевод с англ./ Под ред. Л.И. Пономарева. – М.:

Наука, Главная редакция физико-математической литературы, 1980.

3. Нестандартное

технологическое оборудование для испытаний изделий на герметичность. М. В. Вартанов, д.т.н., проф., Н.О.

Корх асп., Л. С. Шкурко канд. техн. наук, Ю.А. Смолов инж. Международный станкостроительный форум «Современные

тенденции в технологиях и конструкциях металлообрабатывающего оборудования»,

сборник тезисов докладов, 2012.

4. Автоматизированный стенд для испытаний уплотнений

автомобильных агрегатов. Шкурко Л.С., Смолов Ю.А., Зинина И.Н. «Сборка в

машиностроении, приборостроении», 2012, №5, с. 25-30