Долган М.И., Овсянко А.Ю., Буркин А.Н.

УО БГЭУ, УО ВГТУ

Исследование влияния

угла изгиба подошв на остаточные деформации

Радиус изгиба

подошвы зависит от конструкции обуви, физико-механических свойств материалов

низа, а также от толщины и жесткости. Известно, что при изгибе относительное

удлинение подошвы может составлять 16% для натуральной кожи, а для резин до 25%

[1].

В процессе носки

обуви подошва испытывает изгиб, сжатие и трение об опорную поверхность.

Носочная часть подошвы может ударяться о случайные твердые предметы с силой

50-350 Н. Удары могут привести к выкрашиванию краев подошвы и нарушению ее

крепления к верху обуви.Растяжение наружной поверхности подошвы при изгибе

обуви способствует более быстрому ее износу[2].

Поэтому определение

изгиба подошвы является значимым показателем в оценке износостойкости

подошвенных материалов. Однако глубокие исследования изгиба подошв были

проведены только для резин и подошвенных кож, которые не так распространены в

современной обувной промышленности для изготовления низа обуви как

термоэластопласты (ТЭП), кожволоны и полиуретаны (ПУ).

Термоэластопласты составляют особую группу синтетических подошвенных материалов,

в которых эластичность каучука сочетается с термопластичностью полимера, поэтому

благодаря высокой эластичности, прочности, твердости, сопротивлению истиранию и

раздиру, а также хорошей формуемости широко применяют в качестве материала для

низа обуви [3].

Подошвы из ПУ

вырабатывают двумя методами: жидкого формования и литья под давлением. Наиболее

часто используют метод жидкого формования. Подошвы, полученные этим методом,

имеют микроячеистую структуру, что обеспечивает их плотность от 0,5 до 0,7 г/см3.

Такие подошвы используют для повседневной, модельной и специальной обуви

различного назначения. АссортиментПУ подошв разнообразен: изделия различают по

конфигурации, толщине, характеру поверхности[4].

Кожволон – пористая

резина, наполненная измельченными вискозными волокнами, обладает высокими

физико-механическими показателями [5].Кожволон используется преимущественно

для изготовления подошв женской модельной обуви.

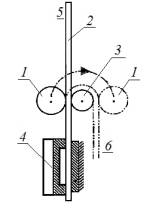

Для испытания подошв

на изгиб использовали прибор, обеспечивающий изгиб образца относительно

цилиндра посредством помещения образца в неподвижный зажим и прижатия его

относительно цилиндра роликом. Схема расположения ролика, цилиндра и зажима

представлена на рисунке 1.

Наиболее близким по

технической сущности и достигаемому результату к используемому прибору является

прибор для определения устойчивости крастрескиванию лицевого слоя и

коэффициента ломкости лицевого слояподошвенных кож по ISO 3378:2002 «Кожа.

Физические и механические испытания. Определение устойчивости к растрескиванию

лицевого слоя и ломкости лицевого слоя» [6].Существенным недостатком существующего

прибора по ISO 3378:2002 является то, что он, всилу своих конструктивных особенностей,

обладает узкой областью применения:возможность испытания только подошвенных

кож.

|

|

|

1 – ролик, 2 – образец, 3 – цилиндр, 4 –подвижный

зажим, 5 – положение образца до начала испытания, 6 – положение образца в

конце испытания |

|

Рисунок 1 – Схема нагружения образца |

Отличительной

особенностью данного прибора от аналогичного ему, предназначенного для

испытания подошвенных кож по ISO3378:2002,

является наличие шести сменных роликов разного диаметра, высота которых

позволяет изгибать не только вырубленные образцы, но и подошвы целиком.

Диаметры цилиндров соответственно: №1 - 61,7 мм, №2 – 35 мм, №3 - 23,6 мм, №4 -

17,2 мм, №5 - 13,2 мм, №6 - 10,4 мм.

Изгиб подошвы

проводили следующей методике: испытуемые подошвы кондиционировали перед

испытанием при относительной влажности воздуха (65±5)% и температуре

(20±2)ºС не менее 24 ч. Затем была определена масса и твердость по Шору А

каждой подошвы в соответствии с ГОСТ 263-75«Резина. Метод определения твердости по Шору A»[7].

Испытания проводили

последовательно на каждом из цилиндров, изгибая подошву ходовой поверхностью

наружу по схеме, представленной на рисунке 1 посредством поворота рукоятки прибора на 180° и по дуге 180° вокруг

цилиндра его выдерживают в течение (30±1) с.

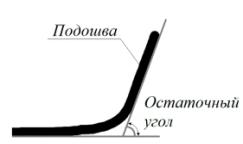

По истечении (30±1)с

подошву вынимали, ставили на ребро на лист бумаги, зачерчивали полученный угол

и замеряли остаточный угол (рисунок 2): сразу же после испытания и спустя 60

мин. Отмечали наличие или отсутствие повреждений на ходовой и неходовой

поверхности образца, что свидетельствует об устойчивости или неустойчивости

образца к изгибу.

Процент восстановления

формы образца (В) спустя 60 мин после

окончания испытания вычисляют по формуле:

|

|

(1) |

где β0

– остаточный угол после испытания;

β1 –

остаточный угол спустя 30 мин (60 мин) после изгиба.

|

|

|

Рисунок 2 –

Определение остаточного угла подошвы |

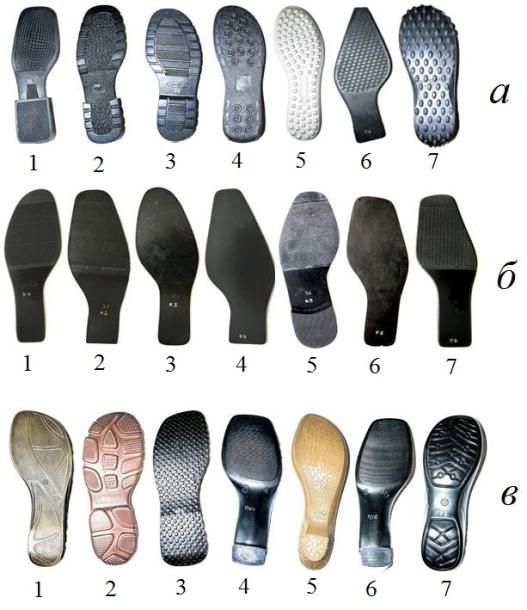

По вышеописанной

методике были испытаны двадцать один комплект подошв женского ассортимента

осенне-весеннего периода носки из термоэластопласта (ТЭП), кожволона и

полиуретана (ПУ). Ассортимент испытанных подошв представлен на рисунке 3.

|

|

|

Рисунок 3 – Внешний вид ходовой поверхности

подошв соответственно: а – ТЭП, б – кожволонов, в - ПУ |

По результатам

испытаний были получены следующие показатели свойств, представленные в

таблице.Следует отметить, что размах значений остаточного угла через 60 минут у подошв из ТЭП не превышает 11 градусов, у кожволонов –

21 градуса, а подошв из ПУ – 20 градусов.

Таблица – Показатели свойств подошв для женской обуви

|

Подошва* |

Масса, г |

Толщина подошвы в зоне

изгиба, мм |

Твердость средняя по Шору А,

усл. ед. |

Остаточный угол спустя 60

мин, град |

Процент восстановления формы

спустя 60 мин, % |

||||||||||

|

Номер цилиндра |

Номер цилиндра |

||||||||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

1 |

2 |

3 |

4 |

5 |

6 |

||||

|

т1 |

267 |

10 |

62,3 |

0 |

0 |

0 |

2 |

2 |

4 |

100 |

100 |

100 |

90 |

90 |

85 |

|

т2 |

208 |

8,6 |

50,3 |

3 |

4 |

5 |

5 |

9 |

8 |

86 |

87 |

76 |

81 |

63 |

67 |

|

т3 |

256 |

10,8 |

60,0 |

0 |

0 |

0 |

0 |

0 |

0 |

100 |

100 |

100 |

100 |

100 |

100 |

|

т4 |

129 |

5,7 |

57,7 |

0 |

0 |

0 |

2 |

5 |

11 |

100 |

100 |

100 |

93 |

85 |

65 |

|

т5 |

199 |

5,8 |

54,3 |

0 |

0 |

0 |

3 |

4 |

4 |

100 |

100 |

100 |

88 |

82 |

85 |

|

т6 |

156 |

3,6 |

65,7 |

0 |

3 |

2 |

2 |

5 |

9 |

100 |

90 |

92 |

92 |

84 |

64 |

|

т7 |

123 |

5,8 |

62,0 |

0 |

0 |

5 |

5 |

8 |

7 |

100 |

100 |

83 |

77 |

78 |

68 |

|

к1 |

66 |

3,4 |

92,0 |

6 |

31 |

30 |

34 |

20 |

35 |

89 |

47 |

47 |

32 |

70 |

43 |

|

к2 |

60 |

3,7 |

90,7 |

17 |

42 |

39 |

30 |

25 |

39 |

79 |

43 |

43 |

52 |

62 |

41 |

|

к3 |

53 |

3,1 |

94,3 |

11 |

30 |

34 |

30 |

20 |

32 |

86 |

61 |

42 |

39 |

69 |

47 |

|

к4 |

66 |

3,2 |

95,3 |

14 |

31 |

37 |

28 |

25 |

34 |

83 |

57 |

42 |

59 |

57 |

46 |

|

к5 |

121 |

3,2 |

92,3 |

20 |

29 |

35 |

25 |

22 |

32 |

67 |

57 |

40 |

62 |

61 |

43 |

|

к6 |

59 |

3,4 |

95,7 |

10 |

21 |

26 |

13 |

11 |

25 |

82 |

65 |

54 |

75 |

81 |

58 |

|

к7 |

62 |

3,4 |

95,3 |

18 |

35 |

37 |

21 |

23 |

29 |

69 |

47 |

36 |

61 |

60 |

54 |

|

п1 |

176 |

12,2 |

57,3 |

24 |

14 |

16 |

18 |

15 |

19 |

51 |

73 |

64 |

42 |

70 |

60 |

|

п2 |

163 |

15,1 |

53,7 |

10 |

10 |

12 |

10 |

10 |

17 |

64 |

62 |

56 |

58 |

72 |

43 |

|

п3 |

155 |

11,7 |

51,0 |

11 |

15 |

15 |

8 |

14 |

20 |

65 |

59 |

38 |

76 |

48 |

35 |

|

п4 |

108 |

8 |

53,0 |

7 |

12 |

16 |

11 |

13 |

22 |

75 |

73 |

53 |

63 |

65 |

41 |

|

п5 |

129 |

12,2 |

65,0 |

16 |

17 |

19 |

21 |

10 |

21 |

64 |

69 |

58 |

49 |

80 |

54 |

|

п6 |

113 |

5,8 |

56,7 |

4 |

4 |

4 |

4 |

4 |

11 |

89 |

87 |

83 |

83 |

86 |

50 |

|

п7 |

155 |

15,7 |

72,0 |

20 |

24 |

20 |

20 |

18 |

28 |

29 |

38 |

61 |

58 |

65 |

45 |

|

* Сокращения: т – термоэластопласт, к – кожволон, п –

полиуретан. |

|||||||||||||||

Графики изменения

остаточного угла спустя 60 минут по каждому типу подошв для всех шести

цилиндров представлены ниже на рисунке 4.

Следует отметить,

что у двух полиуретановых подошв (п2 и п3) наблюдалось образование трещин

начиная с диаметра второго цилиндра (35 мм) и их дальнейшее разрастание с уменьшением диаметра цилиндров. Данное

разрушение подошв связано с их толщиной. На рисунках 4а и 4б представлены

фотографии трещин испытуемых подошв.

|

|

|

|

|

а – Трещины в

подошве п2 |

б – Трещины в

подошве п3 |

|

|

Рисунок 4 –

Внешний вид ходовой поверхности подошв из ПУ |

||

На рисунке 5

изображены кривые (графики) остаточного угла в зависимости от величины

деформации подошв при изгибе на 180º.

|

|

|

Диаметры цилиндров соответственно: №1 - 61,7 мм, №2

– 35 мм, №3 - 23,6 мм, №4 - 17,2 мм, №5 - 13,2 мм, №6 - 10,4 мм. |

|

Рисунок 5 – Остаточные углы восстановления

подошв из ТЭП, кожволонов и ПУ спустя 60 минут |

Экспериментальные

данные на графиках позволяют сделать суждение о том, что величины деформации

существенно влияет на остаточный угол для подошв из кожволона, что

свидетельствует об изменениях, происходящих в надмолекулярной структуре материала.

Величина деформации ПУ практически не оказывает влияния на изменение угла остаточного

угла, хотя наблюдается незначительный рост при деформации на цилиндре диаметром

13,2 мм. Для ТЭП наблюдается постепенный рост остаточного угла при увеличении

деформации подошв.

В заключении следует

отметить, что деформационные свойства при изгибе (остаточный угол) современных

подошвенных материалов изменяются в довольно широких пределах: ТЭП – от 0 до 11

градусов, кожволон – от 6 до 42 градусов, ПУ – от 4 до 28 градусов.

Предлагаемая

методика позволяет оценить на только качество подошв в плане противостояния их

к большим величинам изгиба в процессе эксплуатации обуви, но и осуществлять

выбор соответствующих материалов и подошв при проектировании и производстве

изделий.

Список использованных

источников

1.

Конструирование

изделий из кожи. Учебник для вузов. / Ю.П. Зыбин и др. – Москва. Легкая и

пищевая промышленность, 1982 – 264 с.

2.

Долган, М.И. О

поверхностном износе низа обуви (подошвы) // Материалы докладов 46

Республиканской научно-технической конференции преподавателей и студентов / УО

«ВГТУ». – Витебск, 2013. – 412 с. – С. 251-253.

3.

Материаловедение

кожевенно-обувного производства : учеб. Пособие / А. Н. Буркин [и др.]. – Минск :беларус. энцикл. им. П. Бровки,

2011. – 310 с.

4.

Зурабян, К.М.

Материаловедение изделий из кожи. Учебник для вузов. / К.М.Зурабян и др. –

Москва. Легпромбытиздат, 1988 – 416 с.

5.

Товароведение

обувных и пушных и меховых товаров: учеб.пособие / Л.И. Байдакова[и др.] ; под

общ. ред. Л.И. Байдакова.– Киев:Высш. шк., 1986.- 350 с.

6.

ISO 3378:2002.

Кожа. Физические и механические испытания. Определение устойчивости к

растрескиванию лицевого слоя и ломкости лицевого слоя. - Введ. 2002-12-15. -

ISO, 2002. - 12 с.

7.

ГОСТ

263-75. Резина.

Метод определения твердости по Шору A.

– Взамен ГОСТ 263-53; введен 01.01.1977. - Минск : Государственный комитет по

стандартизации Республики Беларусь, 1992. – 8 с.