Технические науки/ 5.

Энергетика

Д.т.н. Попов В.М., к.т.н. Кондратенко

И.Ю., к.т.н. Швырёв А.Н., асп. Ерин О.Л.

ФГБОУ ВПО «Воронежская государственная лесотехническая

академия», Россия

К вопросу о снижении энергопотерь через теплоконтактные переходы в теплоэнергетических

установках

Во многих областях

современной техники, где эксплуатируются теплонапряженные технические системы,

одним из существенных требований является снижение непроизводительных тепловых

потерь. Особое место занимают задачи повышения термосопротивления на пути

тепловых потоков в зонах раздела металлических поверхностей составных элементов

теплоэнергетических установок. Для решения этой проблемы предлагается вводить в

зоны раздела малотеплопроводные листовые заполнители [1–3]. В силу того, что

такие соединения в целом ряде случаев, как например, при малых усилиях прижима

поверхностей, высоких тепловых нагрузках требуют применения других решений по

терморегулированию, данная проблема является актуальной.

Предлагается в качестве

заполнителей вводить в зону раздела малотеплопроводные сыпучие материалы. Очевидно,

что величина контактного термосопротивления будет определяться количеством

частиц заполнителя на единицу поверхности контакта и приведенным диаметром

частиц. В данном случае рассматривается контактное соединение с однослойным

заполнителем.

Исследования процесса

формирования контактного термосопротивления ![]() проводились на

контактной паре из латуни. Исследовались термосопротивления при

непосредственном контакте поверхностей и при наличии в зоне раздела порошков из

оксида магния, оксида меди и оксида алюминия в зависимости от механической

нагрузки Р в диапазоне от 0 до 0,85

МПа. Исследования осуществлялись на установке для изучения контактного

теплообмена.

проводились на

контактной паре из латуни. Исследовались термосопротивления при

непосредственном контакте поверхностей и при наличии в зоне раздела порошков из

оксида магния, оксида меди и оксида алюминия в зависимости от механической

нагрузки Р в диапазоне от 0 до 0,85

МПа. Исследования осуществлялись на установке для изучения контактного

теплообмена.

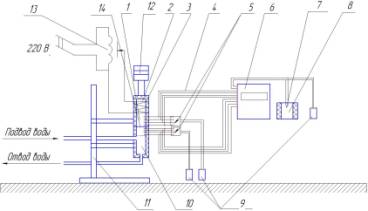

Рис. 1. Принципиальная схема экспериментальной установки для

определения контактных термосопротивлений: 1 – нагреватель; 2 – нагревательный

элемент; 3 – адиабатическая поверхность; 4 – горячий спай; 5 – переключатель

позиций; 6 – осциллограф самопишущий; 7 – холодный спай; 8 – сосуд Дьюара; 9 –

потенциометр; 10 – холодильник; 11 – штатив; 12 – набор грузов; 13 – реостат;

14 – межконтактный заполнитель.

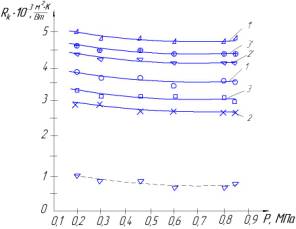

На первом этапе исследовалось влияние размера частиц

заполнителя на величину термосопротивления. Используя набор сит, были

отсортированы порошки с приведенным диаметром частиц ![]() 0,15 мм и

0,15 мм и ![]() 0,25 мм. Полученные в процессе исследований данные опытов

приведены на рис. 2 в виде зависимости

0,25 мм. Полученные в процессе исследований данные опытов

приведены на рис. 2 в виде зависимости ![]() . На 1 см2 контактной площади располагалось по

1050 частиц заполнителя.

. На 1 см2 контактной площади располагалось по

1050 частиц заполнителя.

Анализ рис. 2 показывает, что введение в контактную зону

порошковых заполнителей повышает термосопротивление, скажем, для самого

малотеплопроводного оксида меди при диаметре частиц ![]() 0,25 мм почти в пять раз по сравнению с термосопротивлением

при непосредственном контакте поверхностей. Из рис. 2 также просматривается

маловыраженная зависимость

0,25 мм почти в пять раз по сравнению с термосопротивлением

при непосредственном контакте поверхностей. Из рис. 2 также просматривается

маловыраженная зависимость ![]() , хотя и наблюдается визуально локальное измельчение частиц

заполнителя под давлением Р > 0,7

МПа.

, хотя и наблюдается визуально локальное измельчение частиц

заполнителя под давлением Р > 0,7

МПа.

Рис. 2. Зависимость термосопротивления для контактной пары из латуни

от нагрузки с порошками в зоне контакта с приведенным диаметром частиц ![]() мм (1–3) и числом 1050 частиц на 1 см2: 1 –

оксид меди; 2 – оксид алюминия; 3 – оксид магния. Температура в зоне контакта

мм (1–3) и числом 1050 частиц на 1 см2: 1 –

оксид меди; 2 – оксид алюминия; 3 – оксид магния. Температура в зоне контакта ![]() . 1’, 2’, 3’ – диаметр частиц

. 1’, 2’, 3’ – диаметр частиц ![]() мм. Штриховая линия – непосредственный контакт.

мм. Штриховая линия – непосредственный контакт.

Из рис. 2 также следует, что введение в зону раздела

порошков из частиц большего диаметра ведет к повышению термосопротивления контактной

зоны. Этот эффект можно объяснить увеличением эквивалентной толщины воздушной

прослойки между контактирующими поверхностями.

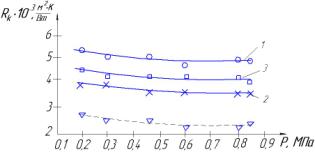

На втором этапе исследований изучалось влияние количества

частиц на единицу поверхности контакта на термосопротивление.

Рис. 3. Зависимость термосопротивления для контактной пары из латуни

с порошками в зоне контакта с приведенным диаметром частиц ![]() мм и числом 300 частиц на 1 см2: 1 – оксид

меди; 2 – оксид алюминия; 3 – оксид магния. Температура в зоне контакта

мм и числом 300 частиц на 1 см2: 1 – оксид

меди; 2 – оксид алюминия; 3 – оксид магния. Температура в зоне контакта ![]() . Штриховая линия – непосредственный контакт.

. Штриховая линия – непосредственный контакт.

Как видно из рис. 3, где изображены кривые зависимости ![]() для тех же порошков

с приведенным диаметром частиц

для тех же порошков

с приведенным диаметром частиц ![]() 0,15 мм, но с меньшим числом частиц (300 частиц на 1 см2),

контактное термосопротивление выше, чем для соединения с большим числом частиц.

Можно полагать, что свой вклад в повышение термосопротивления в зоне контакта

вносит увеличение эквивалентной толщины воздушной прослойки за счет уменьшения

частиц заполнителя. При этом если сравнить данные рис. 2 и 3, то видно, что

наибольший эффект по повышению термосопротивления дает увеличение размера

частиц.

0,15 мм, но с меньшим числом частиц (300 частиц на 1 см2),

контактное термосопротивление выше, чем для соединения с большим числом частиц.

Можно полагать, что свой вклад в повышение термосопротивления в зоне контакта

вносит увеличение эквивалентной толщины воздушной прослойки за счет уменьшения

частиц заполнителя. При этом если сравнить данные рис. 2 и 3, то видно, что

наибольший эффект по повышению термосопротивления дает увеличение размера

частиц.

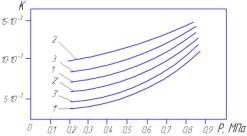

Как отмечалось ранее [5], для определения эффективности

вводимого в зону контакта заполнителя и характеристики сочетаний основного

металла контактной пары и заполнителя, предложен безразмерный комплекс в виде

отношения термосопротивления зоны контакта ![]() с несжатой

прослойкой заполнителя толщиной δ к термосопротивлению при непосредственном контакте

с несжатой

прослойкой заполнителя толщиной δ к термосопротивлению при непосредственном контакте ![]() и эквивалентной

толщины межконтактной среды (воздуха) Δ, т.е.

и эквивалентной

толщины межконтактной среды (воздуха) Δ, т.е.

![]() (1)

(1)

Входящие в формулу (1) термосопротивления ![]() и

и ![]() находятся опытным

путем. Толщина прослойки заполнителя δ замеряется перед введением в зону

раздела, а эквивалентная толщина межконтактной среды Δ находится из профилограмм, снятых с

поверхностей контакта [6].

находятся опытным

путем. Толщина прослойки заполнителя δ замеряется перед введением в зону

раздела, а эквивалентная толщина межконтактной среды Δ находится из профилограмм, снятых с

поверхностей контакта [6].

Приведенные на рис. 2 опытные данные после соответствующей

обработки представлены на рис. 4 в безразмерной форме.

Рис. 4. Зависимость безразмерного термосопротивления от нагрузки при

![]() для контактной

пары из латуни с порошками с

для контактной

пары из латуни с порошками с ![]() мм (1–3) и с

мм (1–3) и с ![]() (1’–3’) в зоне

контакта: аналогично данным рис. 2.

(1’–3’) в зоне

контакта: аналогично данным рис. 2.

Из расположения кривых можно сделать вывод, что при более

высоких значениях комплекса K

заполнитель обладает более выраженными теплоизоляционными свойствами. Отсюда же

можно сделать вывод о том, что с повышением нагрузки нивелируются различия в

термосопротивлениях для разных заполнителей, т.е. при высоких нагрузках

различия в эффективности заполнителей разной природы снижаются.

В заключение есть основания утверждать, что предлагаемый

метод снижения теплопотерь в системах с составными элементами легко реализуем и

достаточно эффективен по сравнению с широко применяемыми малотеплопроводными

прокладками.

Литература:

1. Шлыков Ю.П., Ганин Е.А.,

Царевский С.Н. Контактное термическое сопротивление. М.: Энергия. 1977. 328 с.

2. Попов В.М. Теплообмен в

зоне контакта разъемных и неразъемных соединений. М.: Энергия. 1971. 216 с.

3. Попов В.М., Ерин О.Л.,

Тиньков А.А., Швырёв А.Н. Контактный теплообмен в соединениях с

малотеплопроводными заполнителями // Вестник Воронежского государственного

технического университета. 2013. Т. 9. №2. С. 95–97.

4. Попов В.М., Ерин О.Л.,

Кондратенко И.Ю. Теплообмен через металлические соединения с заполнителями в

зоне контакта // Лесотехнический журнал. 2011. №4. С. 43–46.

5. Попов В.М., Ерин О.Л.,

Новиков А.П., Кондратенко И.Ю. Теплообмен через тонкослойные прослойки в зоне

контакта металлических поверхностей // Вестник Воронежского государственного

технического университета. 2011. Т. 7. №6. С. 37–39.

6. Демкин Н.Б., Рыжов Э.В.

Качество поверхностей и контакт деталей машин. М.: Машиностроение, 1981. 244 с.

7. Михеев М.А. Основы

теплопередачи. М.: Госэнергоиздат. 1956. 323 с.